F-15-673

September, 2001

Änderung A

German

Installations-, Betriebs- und Wartungshandbuch für das

Präzisions-PLASMARC

Schneid-

und Hochgeschwindigkeits-

Markierungs-SYSTEM

mit integrierter Strömungskontrolle (IFC)

411 s. Ebenezer Road

Florence, SC 29501-0545

Das in diesem Handbuch beschriebene Gerät kann

ein Gefahrenrisiko darstellen. Bei der Installation,

dem Betrieb und der Wartung dieses Geräts ist

stets Vorsicht walten zu lassen.

Der Käufer ist allein für den sicheren Betrieb

und Gebrauch aller gekauften Produkte

verantwortlich, einschließlich der Einhaltung

der OSHA und anderer gesetzlicher

Bestimmungen. ESAB Cutting Systems

übernimmt keinerlei Haftung für Personen-

oder andere Schäden, die durch die

Verwendung der von ESAB hergestellten oder

verkauften Produkte entstehen. Siehe

Standard- und Verkaufsbedingungen der

ESAB zwecks spezifischer Erklärungen über

die Verantwortung und Haftungsbeschränkung

der ESAB.

Vollständige Kundenzufriedenheit hat Vorrang bei

Vollständige Kundenzufriedenheit hat Vorrang bei Vollständige Kundenzufriedenheit hat Vorrang bei

Vollständige Kundenzufriedenheit hat Vorrang bei

ESAB Cutting Systems. Wir suchen ständig

ESAB Cutting Systems. Wir suchen ständigESAB Cutting Systems. Wir suchen ständig

ESAB Cutting Systems. Wir suchen ständig nach

nach nach

nach

Wegen, unsere Produkte, unseren Service und die

Wegen, unsere Produkte, unseren Service und die Wegen, unsere Produkte, unseren Service und die

Wegen, unsere Produkte, unseren Service und die

Dokumentation zu verbessern. Aufgrund dessen

Dokumentation zu verbessern. Aufgrund dessen Dokumentation zu verbessern. Aufgrund dessen

Dokumentation zu verbessern. Aufgrund dessen

nehmen wir je nach Bedarf wertsteigernde

nehmen wir je nach Bedarf wertsteigernde nehmen wir je nach Bedarf wertsteigernde

nehmen wir je nach Bedarf wertsteigernde

Verbesserungen und/oder Entwurfsänderungen vor.

V

erbesserun

g

en und/oder Entwurfsänderun

g

en vor. Verbesserun

g

en und/oder Entwurfsänderun

g

en vor.

V

erbesserungen und/oder Entwurfsänderungen vor.

ESAB bemüht sich stets sicherzustellen, dass die

ESAB bemüht sich stets sicherzustellen, dass die ESAB bemüht sich stets sicherzustellen, dass die

ESAB bemüht sich stets sicherzustellen, dass die

von Ihnen erworben

von Ihnen erworbenvon Ihnen erworben

von Ihnen erworbene Dokumentation auf dem

e Dokumentation auf dem e Dokumentation auf dem

e Dokumentation auf dem

neuesten Stand ist. Wir können jedoch nicht

neuesten Stand ist. Wir können jedoch nicht neuesten Stand ist. Wir können jedoch nicht

neuesten Stand ist. Wir können jedoch nicht

garantieren, dass jedes Dokumentationsstück, das

garantieren, dass jedes Dokumentationsstück, das garantieren, dass jedes Dokumentationsstück, das

garantieren, dass jedes Dokumentationsstück, das

von unseren Kunden erworben wird, auch die

von unseren Kunden erworben wird, auch die von unseren Kunden erworben wird, auch die

von unseren Kunden erworben wird, auch die

neuesten Entwurfsänderungen enthält. Die in

neuesten Entwurfsänderungen enthält. Die in neuesten Entwurfsänderungen enthält. Die in

neuesten Entwurfsänderungen enthält. Die in

diesem Handbuch enthaltenen Informationen

diesem Handbuch enthaltenen Informationen diesem Handbuch enthaltenen Informationen

diesem Handbuch enthaltenen Informationen

werden des

werden deswerden des

werden deshalb unter Vorbehalt von Änderungen

halb unter Vorbehalt von Änderungen halb unter Vorbehalt von Änderungen

halb unter Vorbehalt von Änderungen

ohne vorherige Ankündigung abgegeben.

ohne vorherige Ankündigung abgegeben.ohne vorherige Ankündigung abgegeben.

ohne vorherige Ankündigung abgegeben.

Dieses Handbuch ist ESAB Teilnummer F15

Dieses Handbuch ist ESAB Teilnummer F15Dieses Handbuch ist ESAB Teilnummer F15

Dieses Handbuch ist ESAB Teilnummer F15-

--

-673

673673

673

Dieses Handbuch dient als Unterstützung für und

zur Verwendung durch den Käufer einer

Schneidmaschine. Es stellt keinen Vertrag oder

andere Obligation seitens ESAB Cutting Systems

dar.

©

©©

© ESAB Cutting Systems, 2001

Gedruckt in den USA

Präzisions-Plasma integrierte Strömungskontrolle - CE Inhaltsverzeichnis

i

HINWEIS

Der Ausdruck IFC (Integrated Flow Control =

Integrierte Strömingskontrolle) wird im

gesamten Handbuch verwendet.

Seite

Abschnitt 1 Sicherheit

1.1 Einführung........................................................................................... 1

1.2 Sicherheitsanmerkungen und Symbole ................................................ 2

1.3 Allgemeine Sicherheitsinformationen .................................................... 3-4

1.4 Installationsvorkehrungen .................................................................... 5

1.5 Elektrische Erdung............................................................................... 6

1.6 Betrieb der Schneidmaschine ............................................................. 7-11

1.7 Wartungsvorkehrungen ....................................................................... 12-13

1.8 Sicherheitsverweise............................................................................. 14

Abschnitt 2 Beschreibung

2.1 Allgemeines......................................................................................... 1

2.2 Zweck................................................................................................. 1

2.3 Erhältliche Optionssätze....................................................................... 2

2.4 Technische Daten

2.4.1 Präzisions-Plasmasystem ............................................................ 3

2.4.2 Plasmagas .................................................................................. 4

2.4.3 Startgas ...................................................................................... 4

2.4.4 Sekundärgas............................................................................... 4

2.4.5 Schneidgas ................................................................................. 4

2.4.5 PT-24 Brenner............................................................................. 4

Abschnitt 3 Installation

3.1 Allgemeines......................................................................................... 1

3.2 Erforderliche Ausrüstung...................................................................... 1

3.3 Standort.............................................................................................. 1

3.4 Primäre Elektro-Eingabeanschlüsse ..................................................... 2-3

3.5 Alternative Anschlußstellen für IFC........................................................ 4

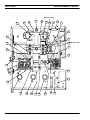

3.6 Identifikation der IFC Basiskomponenten.............................................. 4

3.7 Speiseleitungen................................................................................... 5-10

3.8 Präzisions-Plasmarc Diagramm über Speiseleitungen der

Komponenten ............................................................................................ 7

3.9 Brennerinstallation............................................................................... 11

3.10 Brennerkühlmittel................................................................................ 12

3.11 Inspektion der Gas- und Kühlmittelleitungen........................................ 12

3.12 Verwendung eines Brennerverteilerrohrs mit 5 Solenoiden................... 13

3.13 Umwandlung des Integrierten Verteilerrohrs für die

Strömungsreglung, um die Verwendung eines Brennerverteilungsrohrs mit

4 Solenoiden zu erzielen.............................................................................

13-15

Präzisions-Plasma integrierte Strömungskontrolle - CE Inhaltsverzeichnis

ii

Abschnitt 4 Betrieb

4.1 Stromversorgungsregler

4.1.1 Stromhauptschalter..................................................................... 1

4.1.2 Pilotlichtbogenschalter ................................................................ 1

4.1.3 Fehleranzeigeleuchten................................................................. 2

4.1.4 Messgeräte................................................................................. 2

4.1.5 Stromsteuerungsschalter............................................................. 3

4.2 Schnittqualität

4.2.1 Einführung .................................................................................. 4

4.2.2 Schnittwinkel............................................................................... 5

4.2.3 Schnittebenheit........................................................................... 6

4.2.4 Oberflächenbeschaffenheit .......................................................... 7

4.2.5 Schlacke..................................................................................... 8-9

4.2.6 Dimensionsgenauigkeit................................................................ 10

4.3 Einfluß der Gasoptionen auf Schnittqualität

4.3.1 Einführung .................................................................................. 11

4.3.2 Aluminium................................................................................... 11

4.3.3 Kohlenstoffstahl .......................................................................... 12

4.3.4 Rostfreier Stahl ........................................................................... 13-14

4.4 Prozeßdaten

4.4.1 Einführung .................................................................................. 15

4.4.2 Einstellungen der Verarbeitungsdaten

Aluminium............................................................................ 16-23

Kohlenstoffstahl.................................................................... 24-33

Rostfreier Stahl..................................................................... 34-57

4.4.3 Verhältnis der Schnittfugenbreite zu Ampere und Materialdicke .... 58

4.4.3.1 Aluminium Schnittfugenwerte............................................... 58

4.4.3.2 Kohlenstoffstahl - Schnittfugenwerte.................................... 60

4.4.3.3 Rostfreier Stahl - Schnittfugenwerte O

2

/N

2

/O

2

...................... 63

4.4.3.4 Rostfreier Stahl - Schnittfugenwerte Luft/Luft/CH

4

.............. 64

4.4.3.5 Rostfreier Stahl - Schnittfugenwerte N

2

/N

2

/CH

4

................... 65

4.4.3.6 Rostfreier Stahl - Schnittfugenwerte N

2

/N

2

.......................... 66

4.4.3.7 Rostfreier Stahl - Schnittfugenwerte Luft/Luft ..................... 68

Plasma-Markierungsdaten................................................... 70-91

Präzisions-Plasma integrierte Strömungskontrolle - CE Inhaltsverzeichnis

iii

Abschnitt 5 Wartung

5.1 Allgemeines......................................................................................... 1

5.2 Inspektion und Reinigung..................................................................... 1-2

5.3 PT-24 Brennerbeschreibung................................................................ 2-4

5.4 IFC Schematisches Strömungsbild....................................................... 3

5.4 Brennerwartung................................................................................... 5-6

5.5 PT-24 Verbraucher durchführbare Demontage und Inspektion............. 7-10

5.6 Wieder-Zusammenbau des PT-24 ....................................................... 11-12

5.7 Strömungskontrolle ............................................................................. 13

5.8 Dosierventil entfernen .......................................................................... 14

Section 6 Troubleshooting Abschnitt 6 Fehlersuche

6.1 General Safety Allgemeine Sicherheit............................................................ 1

6.2 Troubleshooting Guide Fehlersuchanleitung ................................................. 1

6.2.1 Reduced Consumable Life Reduzierte Lebensdauer .............................. 2

6.2.2 Poor Cut Quality Schlechte Schnittqualität.............................................. 2

6.2.3 No Pilot Arc Kein Pilotlichtbogen ..........................................................

6.2.4 No Arc Transfer Keine Lichtbogenübertragung ......................................... 3

6.2.5 No Arc Transfer Kein Vorfluß ............................................................ 4

6.2.6 Torch Fails to Fire Brenner zündet nicht ................................................ 4

6.2.7 Nozzle Life Extremely Short Düse extrem kurzlebig ............................... 4

6.2.8 Short Electrode Life Kurze Lebensdauer der Elektrode ............................... 4

6.2.9 Short Electrode AND Nozzle Life Kurze Lebensdauer der Elektrode UND

Düse

............................................................................................................

4

6.3 IFC Fluid Schematic IFC Schematisches Flußbild ........................................... 5

IFC Manifold Valve Identification IFC Sammelventil-Identifikation .............. 5

6.4 IFC Electrical Schematic IFC Schematisches Schaltbild .................................. 6-7

6.5 Precision Plasma Power Source Electrical Schematic Präzisions-Plasma

schematisches Stromquellen-Schaltbild

......................................................................

8-9

6.6 Precision Plasma Power Source Wiring Diagram (includes CE Version)

Präzisions-Plasma Stromquellen-Schaltplan (einschl. CE-Version) ..........................................

10-14

6.7 Power Module Schematic – CE Version Schematisches Strommodulbild – CE-

Version

..........................................................................................................

15

6.8 Precision Plasma Power Module Wiring Diagram – CE Version Präzisions-

Plasma Strommodul-Schaltplan – CE-Version

................................................................

16-17

6.9 Torch Manifold Brennerkrümmer................................................................

18

Präzisions-Plasma integrierte Strömungskontrolle - CE Inhaltsverzeichnis

iv

Section 7 Replacement Parts Abschnitt 7 Ersatzteile

7.1 General Allgemeines ................................................................................ 1

7.2 Ordering Bestellung................................................................................. 1

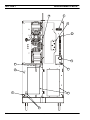

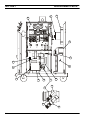

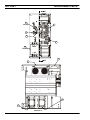

7.3 Plasmarc Power Source – Exterior Components Plasmarc Stromquelle –

Externe Komponenten

.........................................................................................

2-7

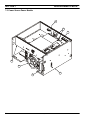

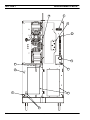

7.4 Plasmarc Power Source – Internal Components Plasmarc Stromquelle –

Interne Komponenten

.........................................................................................

8-17

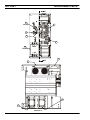

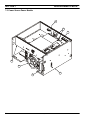

7.5 Power Source Module Stromquellenmodul .................................................. 18-25

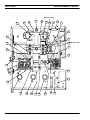

7.6 IFC ..................................................................................................... 26-27

7.7 IFC Manifold IFC Krümmer........................................................................ 28-29

7.8 PT-24 Torch Assembly IFC Series with Marking PT-24 Brennerbausatz der

IFC Serie mit Markierung

......................................................................................

30-31

7.9 Torch Manifold with marking Brennerkrümmer mit Markierung........................... 32-33

Kunden-/Technische Informationen

Rückwärtige

Handbuchseite

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-1

1.1 Einführung

Das Verfahren zum Schneiden von Metall mit

Plasmageräten bietet der Industrie ein wertvolles und

vielseitiges Werkzeug. ESAB Schneidmaschinen

wurden so ausgeführt, dass sie Betriebssicherheit und

–wirksamkeit bieten. Wie jedoch bei jeder

Werkzeugmaschine, sind erhöhte Aufmerksamkeit auf

das Betriebsverfahren, Vorsichtsvorkehrungen und

sichere Praktiken notwendig, um ein volles Maß an

Zweckmäßigkeit zu erlangen. Ob die Maschine zum

Betrieb oder zur Wartung gehandhabt wird oder ob

eine Person nur als Zuschauer beteiligt ist, die

eingeführten Vorkehrungen und Sicherheitspraktiken

müssen von allen Personen eingehalten werden.

Werden bestimmte Vorkehrungsmaßnahmen nicht

eingehalten, so kann dies zu ernsthaften

Personenverletzungen oder zu schweren

Maschinenschäden führen. Die nachfolgenden

Vorkehrungsmaßnahmen gelten als allgemeine

Richtlinien beim Arbeiten mit Schneidmaschinen.

Ausführlichere, grundlegende

Vorkehrungsmaßnahmen in Bezug auf Maschine und

Zubehörteile sind in der Anleitungsliteratur enthalten.

Zwecks eines breiten Umfangs an

Sicherheitsinformationen im Bereich Schneid- und

Schweißapparaten, fordern Sie bitte die Herausgaben

zum Durchlesen an, die in der Liste der Verweise

empfohlen werden.

HINWEIS

Der Ausdruck IFC (Integrated Flow Control =

Integrierte Strömingskontrolle) wird im

gesamten Handbuch verwendet.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-2

VORSICHT

HINWEIS

1.2 Sicherheitsanmerkungen und Symbole

Die folgenden Worte und Symbole werden im

gesamten Handbuch verwendet. Sie deuten auf

verschiedene Stufen des erforderlichen

Sicherheitseinsatzes hin.

!

ALARM oder ACHTUNG. Ihre Sicherheit ist

betroffen oder es besteht eine potentielle

Störung der Ausrüstung. Wird in Verbindung mit

anderen Symbolen und Informationen verwendet.

GEFAHR

!

Wird verwendet um Aufmerksamkeit auf

unmittelbare Gefahren zu lenken, die, falls nicht

vermieden, zu ernsthaften Personenverletzungen

oder zum Tod führen.

WARNUNG

!

Wird verwendet um Aufmerksamkeit auf

potentielle Gefahren zu lenken, die zu

Personenverletzungen oder zum Tod führen

können.

VORSICHT

!

Wird verwendet um Aufmerksamkeit auf

Gefahren zu lenken, die zu leichten

Personenverletzungen oder

Ausrüstungsschäden führen können.

Wird verwendet um Aufmerksamkeit auf leichte

Gefahren für die Ausrüstung zu lenken.

Wird verwendet um Aufmerksamkeit auf wichtige

Installations-, Betriebs- oder

Wartungsinformationen zu lenken, die keine

direkten Sicherheitsgefahren darstellen.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-3

1.3 Allgemeine Sicherheitsinformationen

WARNUNG

!

Die Maschine startet automatisch.

Diese Ausrüstung bewegt sich in verschiedenen

Richtungen und zu verschiedenen Geschwindigkeiten.

• Eine sich bewegende Maschine kann eine Person

erdrücken.

• Die Ausrüstung sollte nur von qualifiziertem

Fachpersonal bedient oder gewartet werden.

• Alle Mitarbeiter, Materialien und

Ausrüstungsgegenstände, die nicht am

Produktionsbetrieb beteiligt sind, sind vom

gesamten Systembereich fernzuhalten.

• Schmutz und Hindernisse, wie Werkzeug und

Kleidung von den Getriebespeichern und

Getriebesprossen fernhalten.

• Die gesamte Arbeitszelle einzäunen, um

Mitarbeiter davon abzuhalten, durch den Bereich

zu laufen oder in unmittelbarer Betriebsnähe der

Ausrüstung zu stehen.

• An jedem Arbeitszelleneingang entsprechende

WARNUNGS-Schilder anbringen.

• Vor einer Wartung ist das Verriegelungsverfahren

zu befolgen.

WARNUNG

!

Das Nichtbeachten der

Betriebsanleitungen könnte zum Tod oder

zu schweren Verletzungen führen.

Lesen Sie dieses Handbuch gut durch und machen

Sie sich damit vertraut, bevor Sie die Maschine

benutzen.

• Lesen Sie das gesamte Verfahren durch, bevor

Sie eine Systemwartung durchführen.

• Es muss besonders auf alle Gefahrenhinweise

geachtet werden, die Ihnen wichtige

Informationen über die Sicherheit Ihres

Personals und/oder über mögliche Schäden an

der Ausrüstung geben.

• Alle Sicherheitsvorkehrungen in Bezug auf

elektrische Ausrüstung und den

Verfahrensbetrieb müssen von allen Personen

mit Verantwortung und Zugang strengstens

eingehalten werden.

• Lesen Sie alle Sicherheits-Herausgaben, die

von Ihrer Firma zur Verfügung gestellt werden.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-4

WARNUNG

!

Das Nichtbefolgen der Instruktionen auf

dem Sicherheitsetikett könnte zum Tod

oder zu schweren Verletzungen führen.

Lesen Sie alle an der Maschine angebrachten

Sicherheitsetiketten und machen Sie sich mit ihnen

vertraut.

Beziehen Sie sich auf das Betriebshandbuch

zwecks zusätzlicher Sicherheitsinformationen.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-5

1.4 Installationsvorkehrungen

WARNUNG

!

Eine falsch installierte Ausrüstung kann zu

Verletzungen oder zum Tod führen.

Folgen sie diesen Richtlinien bei der Installation

der Maschine:

• Einen Zylinder nicht direkt an der

Maschineneingabe installieren. Ein geeigneter

Zylinderregler muss an einem

Flüssiggaszylinder installiert sein, um den

Druck an einer entsprechenden

Druckversorgungseingabe zu mindern. Ein

Maschinenregler wird dann verwendet, um den

entsprechenden, von den Brennern

erforderlichen Druck zu erhalten.

• Setzen Sie sich mit Ihrem ESAB-

Repräsentanten in Verbindung, bevor Sie eine

Installation unternehmen. Er kann bestimmte

Vorsichtsmaßnahmen in Bezug auf

Rohrleitungsverlegung, das Anheben der

Maschine, etc. empfehlen, um eine

ausreichende Sicherheit zu gewährleisten.

• Versuchen Sie nie, Änderungen an der

Maschine oder Zusätze am Apparat zu

unternehmen, ohne vorher den Rat eines

qualifizierten ESAB-Repräsentanten

einzuholen.

• Halten Sie die erforderlichen Mindestabstände

für einen ordnungsgemäßen Betrieb und die

Sicherheit Ihres Personals ein.

• Lassen Sie die Installation, Fehlersuche und

Wartung dieser Ausrüstung stets durch

qualifiziertes Personal vornehmen.

• Stellen Sie einen an der Wand montierten

Sicherungsschalter mit geeigneter

Sicherungsgröße in der Nähe der

Stromversorgung bereit.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-6

1.5 Elektrische Erdung

Die elektrische Erdung ist für den ordnungsgemäßen

Betrieb der Maschine und die BETRIEBSSICHERHEIT

unerlässlich. Beziehen Sie sich auf den

Installationsabschnitt dieses Handbuchs zwecks

ausführlicher Erdungsanleitungen.

WARNUNG

!

Elektrische Berührungsgefahr.

Eine unsachgemäße Erdung kann zu schweren

Verletzungen oder zum Tod führen.

Die Maschine muss sachgemäß geerdet werden, bevor

sie in Betrieb genommen wird.

WARNUNG

!

Eine unsachgemäße Erdung kann zu

Schäden an der Maschine und den

elektrischen Komponenten führen.

• Die Maschine muss sachgemäß geerdet werden,

bevor sie in Betrieb genommen wird.

• Der Schneidtisch muss sachgemäß an einer

geeigneten Erdelektrode geerdet werden.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-7

1.6 Betrieb der Plasma-Schneidmaschine

WARNUNG

!

Gefahren durch abspringende

Trümmerteile und laute Geräusche.

• Heiße Spritzer können Augen verbrennen und

verletzen. Tragen Sie eine Schutzbrille, um Ihre

Augen vor Verbrennungen und durch den

Betrieb der Maschine abspringende

Trümmertile zu schützen.

• Gesprungende Schlacken können sehr heiß

sein und eventuell weit abspringen. Personen,

die sich in der Nähe aufhalten, sollten ebenfalls

Sicherheitsbrillen tragen.

• Die lauten Geräusche vom Plasmalichtbogen

können das Gehör schädigen. Tragen Sie einen

geeigneten Ohrschutz, wenn Sie über Wasser

schneiden.

WARNUNG

!

Hochspannungsgefahr.

Elektroschock kann zum Tod führen.

• Berühren Sie während dem

Plasmaschneidverfahren AUF KEINEN FALL

den Plasmabrenner, Schneidtisch oder die

Kabelverbindungen.

• Stellen Sie stets den Strom zur Plasma-

Stromversorgung ab, bevor Sie den

Plasmabrenner berühren oder warten.

• Stellen Sie stets den Strom zur Plasma-

Stromversorgung ab, bevor Sie Komponenten

am System warten.

• Berühren Sie keine unter Strom stehenden

Teile.

• Alle Verkleidungen und Abdeckungen müssen

an Ort und Stelle sein, wenn die Maschine an

einer Stromversorgung angeschlossen ist.

• Tragen Sie zum Schutz vor dem Werkstück und

der elektrischen Erdung isolierte Handschuhe,

Schuhe und Bekleidung.

• Handschuhe, Schuhe, Bekleidung,

Arbeitsbereich und Ausrüstung trocken halten.

• Abgenutzte oder beschädigte Kabel müssen

ersetzt werden.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-8

WARNUNG

!

Abgasgefahr.

Abgase und Gase, die durch das

Abgase und Gase, die durch das Abgase und Gase, die durch das

Abgase und Gase, die durch das

Plasmaschneidverfahren freigesetzt werden,

Plasmaschneidverfahren freigesetzt werden, Plasmaschneidverfahren freigesetzt werden,

Plasmaschneidverfahren freigesetzt werden,

können eine Gefahr für die Gesundheit darstellen.

können eine Gefahr für die Gesundheit darstellen.können eine Gefahr für die Gesundheit darstellen.

können eine Gefahr für die Gesundheit darstellen.

• Abgase NICHT einatmen.

• Den Plasmabrenner nicht einsetzen, wenn das

Abgasentfernungssystem nicht

ordnungsgemäß funktioniert.

• Setzen Sie zur Abgasentfernung wenn nötig

eine zusätzliche Ventilationsquelle ein.

• Verwenden Sie ein zugelassenes

Beatmungsgerät, wenn keine ausreichende

Ventilation vorhanden ist.

• Stellen Sie eine positive, mechanische

Ventilation beim Schneiden von verzinktem

Stahl, rostfreiem Stahl, Kupfer, Zink, Beryllium

oder Kadmium zur Verfügung. Atmen Sie diese

Abgase nicht ein.

• Die Maschine darf nicht in der Nähe von

Entölungs- und Sprühvorgängen betrieben

werden. Hitze oder Lichtbogenstrahlen können

mit chlorierten Kohlenwasserstoffgasen

reagieren und somit Phosgen, ein hochgiftiges

Gas und andere Reizgase bilden.

WARNUNG

!

Brandgefahr.

Heißes Metall kann zu Verbrennungen führen.

Heißes Metall kann zu Verbrennungen führen. Heißes Metall kann zu Verbrennungen führen.

Heißes Metall kann zu Verbrennungen führen.

• Berühren Sie keine Metallplatten oder –teile

unmittelbar nach dem Schneidvorgang.

Lassen Sie das Metall zuerst abkühlen, oder

besprühen Sie es mit etwas Wasser.

• Berühren Sie den Plasmabrenner nicht

unmittelbar nach dem Schneidvorgang.

Lassen Sie den Brenner zuerst abkühlen.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-9

WARNUNG

!

Strahlungsgefahr.

Lichtbogenstrahlen können Augenverletzungen und

Hautverbrennungen verursachen.

• Tragen Sie einen geeigneten Augen- und

Körperschutz.

• Tragen Sie dunkle Schutzbrillen oder Schutzbrillen

mit Seitenabdeckung. Beziehen Sie sich auf die

nachfolgende Tabelle zwecks empfohlener

Verdunkelungsschattierungen der Schutzbrillen

beim Plasmaschneiden:

Lichtbogenstrom Linsenschattierung

Bis zu 100 Ampere Schattierung Nr. 8

100 - 200 Ampere Schattierung Nr. 10

200 - 400 Ampere Schattierung Nr. 12

Über 400 Ampere Schattierung Nr. 14

• Die Schutzbrillen ersetzen, wenn sie Kratzer und

Brüche aufweisen

• Warnen sie andere Personen, nicht direkt in den

Lichtbogen zu sehen, ohne geeignete

Schutzbrillen zu tragen.

• Den Schneidbereich so vorbereiten, dass eine

Rückstrahlung und Übertragung von

ultraviolettem Licht reduziert wird.

§ Wände und andere Flächen mit dunkler

Farbe streichen, um Rückstrahlungen zu

reduzieren.

§ Schutzgitter oder Schutzvorhänge

montieren, um die Übertragung von

ultraviolettem Licht zu reduzieren.

WARNUNG

!

Einklemmgefahr.

Die sich bewegenden vertikalen Schiebevorrichtungen

können Körperteile quetschen oder einklemmen.

Hände während dem Betrieb von Brenner und

Schiebevorrichtung fern halten.

..

.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-10

WARNUNG

!

Zerbrochene Gaszylinder können

zum Tod führen

Falsch gehandhabte Gaszylinder können zerbrechen

Falsch gehandhabte Gaszylinder können zerbrechen Falsch gehandhabte Gaszylinder können zerbrechen

Falsch gehandhabte Gaszylinder können zerbrechen

und Gas auf kraftvolle Weise abgeben.

und Gas auf kraftvolle Weise abgeben. und Gas auf kraftvolle Weise abgeben.

und Gas auf kraftvolle Weise abgeben.

• Vermeiden Sie eine grobe Handhabung der

Zylinder.

• Wenn nicht in Gebrauch, sollten

Zylinderventile stets geschlossen sein.

• Schläuche und Armaturen stets in gutem

Zustand halten.

• Zylinder stets in aufrechter Position durch eine

Kette oder einen Gurt an ein geeignetes,

stabiles Objekt, das nicht Teil eines

elektrischen Stromkreises ist, sichern.

• Zylinder fern von Hitze, Funken und Flammen

aufstellen, Niemals einen Lichtbogen an einem

Zylinder entzünden.

• Einen für das bestimmte Gas genehmigten

Drucksenkungsregler verwenden.

• Beziehen Sie sich auf den CGA Standard P-1,

„ Vorkehrungen für die sichere Handhabung

von Druckluftgasen in Zylindern”, das von der

Compressed Gas Association (Druckluftgas-

Organisation) erhältlich ist.

WARNUNG

!

Explosionsgefahr.

• Bestimmte geschmolzene Legierungen auf

Aluminium-Lithiumbasis (Al-Li) können

Explosionen verursachen, wenn Plasma ÜBER

Wasser geschnitten wird.

§ Diese Legierungen sollten nur trocken auf

einem Trockenschneidtisch geschnitten

werden.

§ NICHT über Wasser trockenschneiden.

§ Wenden Sie sich an Ihren

Aluminiumlieferanten zwecks zusätzlicher

Sicherheitsinformationen bezüglich der mit

diesen Legierungen in Verbindung

stehenden Gefahren.

• Nicht in Atmosphären schneiden, die explosiven

Staub oder Dämpfe enthalten.

• Kein entflammbares Material an Ihrem Körper

tragen (z. B. ein Butan-Feuerzeug).

• Keine Behälter schneiden, in denen

entflammbares Material aufbewahrt wurde.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-11

VORSICHT

WARNUNG

!

Brandgefahr.

Hitze, Spritzer und Funken führen zu offener Flamme

Hitze, Spritzer und Funken führen zu offener Flamme Hitze, Spritzer und Funken führen zu offener Flamme

Hitze, Spritzer und Funken führen zu offener Flamme

und Bränden.

und Bränden. und Bränden.

und Bränden.

• Nicht in der Nähe von brennbarem Material

schneiden.

• Tragen Sie kein brennbares Material an Ihrem

Körper (z. B. ein Butan-Feuerzeug).

• Der Pilotlichtbogen kann Verbrennungen

verursachen. Die Brennerdüse von Ihnen und

anderen Personen fern halten, wenn Sie das

Plasmaverfahren aktivieren.

• Tragen Sie einen geeigneten Augen- und

Körperschutz.

• Tragen Sie Schweißerhandschuhe,

Sicherheitsschuhe und einen Hut.

• Tragen Sie schwer entflammbare Kleidung, die

alle dem Schnittbereich ausgesetzten

Körperbereiche abdeckt.

• Keine Hosen mit Umschlag tragen, worin

Funken und Schlacke aufgefangen werden

könnten.

• Feuerlöscher sollten jederzeit für einen

eventuellen Gebrauch zur Verfügung stehen.

Das Schneiden über Wasser führt zu

einem schlechten Ergebnis.

Der PT-24 ist für ein

Trockenschneidverfahren entwickelt worden.

Das Schneiden über Wasser kann zu folgendem

führen:

• Reduzierte Lebensspanne

• Verschlechterte Schnittqualität

Das Schneiden über Wasser kann zu einem

schlechten Ergebnis führen. Wasserdämpfe, die dabei

entstehen wenn heißes Material oder Funken in

Kontakt mit Flüssigkeit kommen, können zu einer

Lichtbogenbildung im Innern des Brenners führen.

Beim Schneiden auf einem Wassertisch sollte der

Wasserstand so reduziert werden, dass ein maximaler

Abstand zwischen dem Wasser und dem Material

gewährleistet wird.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-12

1.7 Wartungsvorkehrungen

WARNUNG

!

Hochspannungsgefahr. Elektroschock

kann zum Tod führen.

• Den Plasmabrenner, Schneidtisch oder die

Kabelverbindungen während dem

Plasmaschneidvorgang NICHT berühren.

• Stellen Sie stets den Strom zur

Plasmastromversorgung ab, bevor Sie den

Plasmabrenner berühren oder warten.

• Stellen Sie stets den Strom zur

Plasmastromversorgung ab, bevor Sie die

Abdeckungen und Verkleidungen zur Wartung der

Systemkomponenten abnehmen.

• Keine unter Strom stehenden Teile berühren.

• Alle Verkleidungen und Abdeckungen an Ort und

Stelle halten, wenn die Maschine an der

Stromquelle angeschlossen ist.

• Handschuhe, Schuhe, Kleidung, Arbeitsbereich

und Ausrüstung trocken halten.

• Die Strom- und Erdungskabel regelmäßig auf

Abnutzung oder Risse überprüfen. Abgenutzte

oder beschädigte Kabel ersetzen. Bei

vorhandenen Schäden dürfen die Kabel nicht

mehr verwendet werden.

• Die Sicherheitssperren niemals umgehen.

• Die Absperrverfahren stets befolgen.

VORSICHT

Ein vorbeugendes Wartungsverfahren einrichten

und befolgen. Ein umfassendes

Wartungsprogramm kann entsprechend der

empfohlenen Wartungsintervallen erstellt

werden.

Das Liegenlassen von Testausrüstung oder

Handwerkzeugen auf der Maschine sollte vermieden

werden. Schwere Elektro- oder Maschinenschäden

könnten an der Ausrüstung oder Maschine entstehen.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-13

VORSICHT

!

Äußerste Vorsicht ist geboten, wenn der

Äußerste Vorsicht ist geboten, wenn der Äußerste Vorsicht ist geboten, wenn der

Äußerste Vorsicht ist geboten, wenn der

Schaltkasten mit einem

Schaltkasten mit einem Schaltkasten mit einem

Schaltkasten mit einem

Oszilloskop oder

Oszilloskop oder Oszilloskop oder

Oszilloskop oder

Spannungsmeßgerät geprüft wird. Integrierte

Spannungsmeßgerät geprüft wird. Integrierte Spannungsmeßgerät geprüft wird. Integrierte

Spannungsmeßgerät geprüft wird. Integrierte

Schaltkreise sind für Schäd

Schaltkreise sind für SchädSchaltkreise sind für Schäd

Schaltkreise sind für Schäden aufgrund von

en aufgrund von en aufgrund von

en aufgrund von

Überspannungen anfällig. Bevor Testgeräte verwendet

Überspannungen anfällig. Bevor Testgeräte verwendet Überspannungen anfällig. Bevor Testgeräte verwendet

Überspannungen anfällig. Bevor Testgeräte verwendet

werden, sollte die Maschine ausgeschaltet werden, um

werden, sollte die Maschine ausgeschaltet werden, um werden, sollte die Maschine ausgeschaltet werden, um

werden, sollte die Maschine ausgeschaltet werden, um

einen unbeabsichtigten Kurzschluß der Komponenten

einen unbeabsichtigten Kurzschluß der Komponenten einen unbeabsichtigten Kurzschluß der Komponenten

einen unbeabsichtigten Kurzschluß der Komponenten

zu verhindern.

zu verhindern.zu verhindern.

zu verhindern.

Alle Leiterplatten sollten fest in ihren Steckplätzen sitzen,

Alle Leiterplatten sollten fest in ihren Steckplätzen sitzen, Alle Leiterplatten sollten fest in ihren Steckplätzen sitzen,

Alle Leiterplatten sollten fest in ihren Steckplätzen sitzen,

alle Ka

alle Kaalle Ka

alle Kabel ordnungsgemäß angeschlossen, alle Kästen

bel ordnungsgemäß angeschlossen, alle Kästen bel ordnungsgemäß angeschlossen, alle Kästen

bel ordnungsgemäß angeschlossen, alle Kästen

geschlossen und verriegelt sein und alle Schutzschilder

geschlossen und verriegelt sein und alle Schutzschilder geschlossen und verriegelt sein und alle Schutzschilder

geschlossen und verriegelt sein und alle Schutzschilder

und Abdeckungen wieder aufgesetzt sein, bevor der

und Abdeckungen wieder aufgesetzt sein, bevor der und Abdeckungen wieder aufgesetzt sein, bevor der

und Abdeckungen wieder aufgesetzt sein, bevor der

Strom eingeschaltet wird.

Strom eingeschaltet wird. Strom eingeschaltet wird.

Strom eingeschaltet wird.

ABSCHNITT 1 SICHERHEIT

Präzisions-Plasma mit integrierter Strömungskontrolle -

1-14

1.8 Sicherheitsverweise

Die nachfolgenden, im Inland anerkannten Herausgaben über die

Sicherheit bei Schweiß- und Schneidverfahren werden empfohlen.

Diese Herausgaben wurden zum Schutz von Personen vor

Verletzungen oder Erkrankungen sowie zum Schutz vor Schäden an

Eigentum, die durch unsachgemäße Praktiken entstehen könnten,

vorbereitet. Obwohl sich einige dieser Herausgaben nicht speziell auf

diese Art von industriellem Schneidapparat beziehen, gelten jedoch die

gleichen Sicherheitsprinzipien.

• „Vorkehrungen und Sicherheitspraktiken beim Schweißen und

Schneiden mit Ausrüstung auf Sauerstoff-Flüssiggasbasis“,

Formular 2035. ESAB Cutting Systems.

• “Vorkehrungen und Sicherheitspraktiken für Elektro-Schweißen und

Schneiden“, Formular 52-529. ESAB Cutting Systems.

• “Sicherheit beim Schweißen und Schneiden” - ANSI Z 49.1,

American Welding Society (Amerikanische Schweißer-

Organisation), 2501 NW 7th Street, Miami, Florida, 33125, USA.

• „Empfohlene Sicherheitspraktiken für Schildgase beim Schweißen

und Plasmalichtbogenschneiden” - AWS C5.10-94, American

Welding Society.

• „Empfohlene Praktiken beim Plasmalichtbogenschweißen” - AWS

C5.1, American Welding Society.

• „Empfohlene Praktiken beim Lichtbogenschneiden” - AWS C5.2,

American Welding Society.

• “Sicherheitspraktiken” - AWS SP, American Welding Society.

• „Normen zum Feuerschutz bei Schneid- und Schweißverfahren” -

NFPA 51B, National Fire Protection Association (Nationale

Feuerschutz-Organisation), 60 Batterymarch Street, Boston,

Massachusetts, 02110, USA.

• „Normen zu Installation und Betrieb von Sauerstoff-

Flüssiggassystemen beim Schweißen und Schneiden“ - NFPA 51,

National Fire Protection Association.

• „Sicherheitsvorkehrungen für Sauerstoff, Stickstoff, Argon, Helium,

Kohlenstoffdioxid, Wasserstoff und Azetylen“, Formular 3499.

ESAB Cutting Systems. Erhältlich durch Ihren ESAB-

Repräsentanten oder Ihrem örtlichen Händler.

• „Ausführung und Installation von Sauerstoff-

Rohrleitungssystemen”, Formular 5110. ESAB Cutting Systems.

• „Vorkehrungen für die sichere Handhabung von

Kompressionsgasen in Zylindern”, CGA Standard P-1,

Compressed Gas Association (Organisation für Kompressionsgas).

Literatur in Zusammenhang mit Sicherheitspraktiken beim Schweißen

und Schneiden mit gasförmigem Material ist ebenfalls erhältlich durch:

Compressed Gas Association, Inc., 500 Fifth Ave., New York, NY

10036, USA.

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174

-

175

175

-

176

176

-

177

177

-

178

178

-

179

179

-

180

180

-

181

181

-

182

182

-

183

183

-

184

184

-

185

185

-

186

186

-

187

187

-

188

188

-

189

189

-

190

190

-

191

191

-

192

192

-

193

193

-

194

194

-

195

195

-

196

196

-

197

197

-

198

198

-

199

199

-

200

200

ESAB Precision PLASMARC® Cutting and High Speed Marking System Installationsanleitung

- Typ

- Installationsanleitung

- Dieses Handbuch eignet sich auch für

Verwandte Artikel

-

ESAB ESP-200 Plasmarc Cutting System Benutzerhandbuch

-

ESAB IEFC-S PT-24 Precision Plasmarc System Installationsanleitung

-

ESAB PT-24 Cutting Torch Mechanized Cutting Benutzerhandbuch

-

ESAB Precision Plasmarc System Installationsanleitung

-

ESAB PT-24 Cutting Torch Mechanized Cutting Benutzerhandbuch

-

ESAB PT 26 Benutzerhandbuch

-

ESAB PT-600 Mechanized Plasma Cutting Torch Benutzerhandbuch

-

ESAB Integrated Electronic Flow Control - Seperable (IEFC-S) Benutzerhandbuch

-

ESAB EPP-200 Precision Plasmarc Cutting System Benutzerhandbuch

-

ESAB M3® Plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Benutzerhandbuch

Andere Dokumente

-

Mi Portable Electric Air Compressor (DZN4006GL) Benutzerhandbuch

-

Fronius TTB 160 Benutzerhandbuch

Fronius TTB 160 Benutzerhandbuch

-

IFM Electronic Efector 300 SA1004 Operating Instructions Manual

IFM Electronic Efector 300 SA1004 Operating Instructions Manual

-

Yamaha ST-15 Bedienungsanleitung

-

Elster UFM Serie 6 Bedienungsanleitung

-

Emerson PS1 Benutzerhandbuch

-

Hypertherm HPR400XD Bedienungsanleitung