DE

Valid for serial no. 606-xxx-xxxx0461 066 001 DE 20120828

Aristo

®

FeedMech 4804/

FeedControl

Betriebsanweisung

- 2 -

- 3 -

TOCg

Änderungen vorbehalten.

1 SICHERHEIT 4.......................................................

2 EINFÜHRUNG 6.....................................................

2.1 Ausstattung 6...............................................................

3 TECHNISCHE DATEN 6..............................................

4 INSTALLATION 7....................................................

4.1 Abschlusswiderstände 7.....................................................

4.2 Beispiel für ein Roboterschweißsystem 8.......................................

5 BETRIEB 9..........................................................

5.1 Anschlüsse 10...............................................................

5.2 Gasflusswächter (falls vorhanden) 12...........................................

5.3 Drahtvorschubdruck 13.......................................................

5.4 Wechsel und Zuführung von Draht 13...........................................

5.5 Wechsel der Vorschubwalzen 14...............................................

6 WARTUNG 14........................................................

6.1 Kontrolle und Reinigung 15....................................................

7 ERSATZTEILBESTELLUNG 15.........................................

SCHALTPLAN 16........................................................

BESTELLNUMMER 18...................................................

VERSCHLEISSTEILE 20................................................

ZUBEHÖR 22............................................................

© ESAB AB 2006

- 4 -

bm49d1ga

1 SICHERHEIT

Der Anwender einer ESAB-Ausrüstung ist für die Sicherheitsmaßnahmen verantwortlich, die

für das Personal gelten, das mit der Anlage oder in deren Nähe arbeitet.

Die Sicherheitsmaßnahmen sollen den Anforderungen entsprechen, die an die Ausrüstung

gestellt werden. Der Inhalt dieser Empfehlung kann als eine Ergänzung der normalen Vor

schriften für den Arbeitsplatz betrachtet werden.

Die Bedienung muss gemäß der Anleitung von Personal ausgeführt werden, das mit den

Funktionen der Ausrüstung gut vertraut ist. Eine falsche Bedienung kann eine

Gefahrensituation herbeiführen, die Personen- und Maschinenschäden verursachen kann.

1. Personal, das mit der Ausrüstung arbeitet, muss vertraut sein mit:

S der Bedienung

S dem Standort des Notausschalters

S der Funktionsweise

S den geltenden Sicherheitsvorschriften

S den Schweiß- und Schneidvorgängen

2. Der Bediener muss sicherstellen:

S dass sich kein Unbefugter im Arbeitsbereich der Ausrüstung befindet, wenn diese einge

schaltet wird.

S dass keine Person ungeschützt steht, wenn der Lichtbogen gezündet wird.

3. Der Arbeitsplatz muss:

S für den Zweck geeignet sein.

S zugfrei sein.

4. Persönliche Schutzausrüstung

S Verwenden Sie stets die vorgeschriebene persönliche Schutzausrüstung wie z. B.

Schutzbrille, feuersichere Arbeitskleidung, Schutzhandschuhe.

S Keine lose sitzenden Gegenstände wie Gürtel, Armbänder, Ringe usw. tragen, die

hängenbleiben oder Brandverletzungen verursachen können.

5. Sonstiges

S Es ist zu kontrollieren, ob die vorgeschriebenen Rückleiter gut angeschlossen sind.

S Eingriffe in elektr. Geräte dürfen nur von einer Elektrofachkraft vorgenommen

werden.

S Erforderliche Feuerlöschausrüstung muss an einem gut sichtbaren Platz leicht zugänglich

sein.

S Schmierung und Wartung der Ausrüstung darf nicht während des Betriebs erfolgen.

DE

© ESAB AB 2006

- 5 -

bm49d1ga

WARNUNG

Lesen Sie die Betriebsanweisung for der installation und inbetriebnahme durch.

Beim Lichtbogenschweissen und Lichtbogenschneiden kann Ihnen und anderen schaden zu

gefügt werden. Deshalb müssen Sie bei diesen arbeiten besonders vorsichtig sein. Befolgen

Sie die Sicherheitsvorschriften Ihres Arbeitsgebers, die Sich auf den Warnungstext des Her

stellers beziehen.

ELEKTRISCHER SCHLAG - Es besteht Lebensgefahr.

S Die Ausrüstung gemäß örtlichen Standards installieren und erden.

S Keine stromführenden Teile oder Elektroden mit bloßen Händen oder mit nasser Schutz-

ausrüstung berühren.

S Personen müssen sich selbst von Erde und Werkstück isolieren.

S Der Arbeitsplatz muss sicher sein.

RAUCH UND GAS - Können Ihre Gesundheit gefährden.

S Das Gesicht ist vom Rauch abzuwenden.

S Ventilieren Sie und saugen Sie den Rauch aus dem Arbeitsbereich ab.

UV- UND IR-LICHT - Können Brandschäden an Augen und Haut verursachen.

S Augen und Körper schützen. Geeigneten Schutzhelm mit Filtereinsatz und Schutzkleider tragen.

S Übriges Personal in der Nähe ist durch Schutzwände oder Vorhänge zu schützen.

FEUERGEFAHR

S Schweißfunken können ein Feuer entzünden. Daher ist dafür zu sorgen, dass sich am Schweiß

arbeitsplatz keine brennbaren Gegenstände befinden.

GERÄUSCHE - Übermäßige Geräusche können Gehörschäden verursachen.

S Schützen Sie ihre Ohren. Benutzen Sie einen Kapselgehörschutz oder einen anderen Gehör

schutz.

S Warnen Sie Umstehende vor der Gefahr.

BEI STÖRUNGEN - Nur Fachpersonal mit der Behebung von Störungen beauftragen.

SCHÜTZEN SIE SICH SELBST UND ANDERE!

VORSICHT!

Dieses Produkt ist ausschließlich für Lichtbogenschweißarbeiten vorgesehen!

VORSICHT!

Geräte der Kategorie ”Class A” sind nicht für den Einsatz in

Wohnbereichen vorgesehen, deren Stromversorgung an das allgemeine

Niederspannungsnetz angeschlossen ist. In diesen Bereichen kann für

Geräte der Kategorie ”Class A” möglicherweise keine

elektromagnetische Verträglichkeit sichergestellt werden, da Störungen

in den Leitungen und in der Luft vorliegen.

Entsorgen Sie elektronische Ausrüstung in einer Recyclinganlage!

Gemäß EU-Richtlinie 2002/96/EG und nationalen Gesetzgebungen zur Entsorgung

elektrischer und bzw. oder elektronischer Ausrüstung müssen Altgeräte in einer

Recyclinganlage entsorgt werden.

Als Verantwortlicher für die Ausrüstung sind Sie gesetzlich verpflichtet, Informationen

zu autorisierten Sammelstellen einzuholen.

Weitere Informationen erhalten Sie von einem ESAB-Vertreter in Ihrer Nähe.

DE

© ESAB AB 2006

- 6 -

bm49d1ga

VORSICHT!

Lesen Sie die Betriebsanweisung vor der Installation

und inbetriebnahme durch.

Die notwendige Schweißschutzausrüstung und weiteres Zubehör wird von

ESAB zur Verfügung gestellt.

2 EINFÜHRUNG

Die Drahtvorschubeinheit besteht aus einer Antriebseinheit (FeedMech 4804) und

einer separaten Elektronikeinheit (FeedControl).

Die Drahtvorschubeinheit ist für das MIG/MAG-Schweißen mit einer Roboterausrü

stung vorgesehen.

HINWEIS!

Die Drahtvorschubeinheit nutzt das Sicherheitssystem des Roboters, um einen umfassenden

Berührungsschutz sicherzustellen.

ESAB-Produktzubehör finden Sie auf Seite 22.

2.1 Ausstattung

Die Drahtvorschubeinheit wird mit einer Betriebsanweisung und die Antriebseinheit

mit einem Aufkleber mit empfohlenen Verschleißteilen geliefert.

3 TECHNISCHE DATEN

FeedMech 4804 FeedControl

Versorgungsspannung 42 V 50-60 Hz 42 V 50-60 Hz

Stromverbrauch 378 VA 378 VA

Motorstrom I

max

9.0 A 9.0 A

Einstellungsdaten

Drahtvorschubgesch-

windigkeit

0.8 - 25.0 m/min

Schweißpistolenanschluss EURO

Drahtdurchmesser

Fe

Ss

Al

Rohrdraht

0.6- 2.4 mm

0.6- 2.4 mm

1.0-1.6 mm

0.8- 2.4 mm

Arbeitstemperatur -10 bis + 40° C -10 bis + 40° C

Gewicht 9.7 kg 4.9 kg

Abmessungen (l x b x h) 383 x 161 x 287 mm 330 x 118 x 320 mm

DE

© ESAB AB 2006

- 7 -

bm49d1ga

FeedControlFeedMech 4804

Schutzgas

max. Druck

Gase für MIG/MAG-Schweißen

5 Bar

Gase für MIG/MAG-Schweißen

5 Bar

Zulässige Belastung bei

60% ED

100% ED

500 A

280 A

500 A

280 A

Schutzform IP2X IP2X

Relative Einschaltdauer (ED)

Die relative Einschaltdauer gibt die prozentuale Zeitdauer ausgehend vom Referenzwert 10 Minuten

an, in der mit einer bestimmten Belastung geschweißt oder geschnitten werden kann. Der relative

Einschaltdauer gilt bei 40_C.

Der ED-Faktor gilt für 40° C.

Schutzform

Der IP-Code gibt die Schutzform an d.h. den Schutzgrad gegen das Endringen von festen Gegen

ständen und Wasser. Mit IP 2X gekennzeichnete Geräte sind für den Einsatz im Gebäudeinneren

ausgelegt.

4 INSTALLATION

Die Installation ist von einem Fachmann auszuführen.

Hinweis!

Anforderungen an das Stromnetz

Geräte mit hoher Leistung können aufgrund ihrer hohen Stromaufnahme die Netzspannung

beeinträchtigen. Für bestimmte Gerätetypen können daher Anschlussbeschränkungen,

Anforderungen an eine maximal zulässige Netzimpedanz oder Anforderungen an eine minimal

erforderliche verfügbare Leistung am Anschlusspunkt an das allgemeine Stromnetz bestehen

(siehe technische Daten). In diesen Fällen muss der Anwender eines Geräts – bei Bedarf nach

Rücksprache mit dem Stromlieferanten – sicherstellen, dass das betreffende Gerät angeschlossen

werden darf.

WARNUNG!

Beim Schweißen in Umgebungen mit erhöhter elektrischer Gefahrenbelastung

dürfen nur speziell geeignete Stromquellen eingesetzt werden. Diese

Stromquellen sind mit dem Symbol gekennzeichnet.

4.1 Abschlusswiderstände

Um Kommunikationsstörungen zu verhindern, sind die Enden des

CAN-Busses mit Abschlusswiderständen zu bestücken.

Der Abschlusswiderstand befindet sich im Lieferumfang der

Stromquelle.

Ein CAN-Busende befindet sich an die Bedienkonsole (U8

2

),

die über einen integrierten Widerstand verfügt.

Das andere Ende befindet sich an der FeedControl und ist

mit einem Abschlusswiderstand zu versehen (siehe

Abbildung).

DE

© ESAB AB 2006

- 8 -

bm49d1ga

4.2 Beispiel für ein Roboterschweißsystem

AH 0934

DE

© ESAB AB 2006

- 9 -

bm49d1ga

5 BETRIEB

Allgemeine Sicherheitsvorschriften für die Handhabung dieser Ausrüstung fin

den Sie auf Seite 4. Die Vorschriften vor Anwendung der Ausrüstung bitte le

sen!

A

H 0935

WARNUNG!

Bei rotierenden Teilen besteht Klemmgefahr, deshalb ist besondere

Vorsicht geboten.

WARNUNG!

Klemmgefahr beim Austausch der Drahtspule!

Keine Schutzhandschuhe beim Einführen des Schweißdrahts zwischen die

Vorschubrollen verwenden.

DE

© ESAB AB 2006

- 10 -

bm49d1ga

5.1 Anschlüsse

FeedMech 4804

1 Umschalter für Gasspüllung 9 4-poliger Anschluss zur Antriebseinheit

2 Umschalter für umgekehrten

Drahtvorschub

10 Anschluss zur feedmech, 8 poler

3 Umschalter für Kaltdrahtvorschub 11 Anschluss für Kühlwasser von der

Stromquelle (Kühlaggregat), BLAU

4 Anschluss für Kühlwasser zur

Schweißpistole, BLAU

12 Anschluss für Kühlwasser zur Stromquelle

(Kühlaggregat), ROT

5 Anschluss für Kühlwasser von der

Schweißpistole, ROT

13 Einlassanschluss für Sprühreinigungsluft

6 Auslassanschluss für Sprühreinigungsluft 14 Eingangsanschluss für Schutzgas

7 Anschluss für Signale von/zur

Schweißpistole des Roboters

15 Anschluss für Schweißstrom von der

Elektronikeinheit (OKC)

8 Anschluss für Schweißpistole 16 Leistungsschild

DE

© ESAB AB 2006

- 11 -

bm49d1ga

FeedControl

1 Weiße Anzeigelampe, Versorgungsspan

nung EIN

9 Leistungsschild

2 Anschluss von der Elektronikeinheit zur

Antriebseinheit

10 Anschluss für Abschlusswiderstand oder

Verbindung mit der nächsten

Drahtvorschubeinheit

3 Anschluss von der Elektronikeinheit zur

Antriebseinheit

11 Anschluss für Steuerkabel von der

Stromquelle

4 Auslassanschluss für Sprühreinigungsluft 12 Eingangsanschluss für Schutzgas

5 Anschluss für Kühlwasser zur

Schweißpistole, BLAU

13 Einlassanschluss für Sprühreinigungsluft

6 Anschluss für Schweißstrom von der

Antriebseinheit (OKC)

14 Anschluss für Kühlwasser von der

Stromquelle (Kühlaggregat), BLAU

7 Anschluss für Kühlwasser von der

Schweißpistole, ROT

15 Anschluss für Schweißstrom von der

Stromquelle, (OKC)

8 Ausgangsanschluss für Schutzgas 16 Anschluss für Kühlwasser zur Stromquelle

(Kühlaggregat), ROT

DE

© ESAB AB 2006

- 12 -

bm49d1ga

Symbol- und Funktionserklärungen

Gasspülung

Die Gasspülung wird beim Messen des Gasflusses oder zum Reinigen der

Gasschläuche von eventuell vorhandener Luft oder Feuchtigkeit vor Beginn des

Schweißens eingesetzt. Der Gastest findet statt, ohne dass Spannung oder

Drahtvorschub eingeschaltet werden.

Umgekehrter Drahtvorschub

Wird eingesetzt, um den Draht zurückzubewegen, z.B. beim Wechsel der Drahtspule.

Anschleichen

Wird verwendet, wenn ohne Einschalten der Schweißspannung ein Drahtvorschub

erfolgen soll.

Einlass für Sprühreinigungsluft

Auslass für Sprühreinigungsluft

Wird zur Sprühreinigung der Kontaktdüse an der Schweißpistole verwendet

Schutzgaseingang

Schutzgasausgang

5.2 Gasflusswächter (falls vorhanden)

Der Gasflusswächter unterbricht den laufenden Schweißvorgang, wenn der Gasfluss

unter 3,5 l/min sinkt. In diesem Fall wird an der Steuerungseinheit eine

Fehlermeldung ausgegeben.

DE

© ESAB AB 2006

- 13 -

bm49d1ga

5.3 Drahtvorschubdruck

Zunächst sicherstellen, dass der Draht gut in der Drahtführung läuft. Anschließend

den Druck an den Andruckwalzen der Vorschubeinheit einstellen. Es ist wichtig,

dass der Druck nicht zu hoch ist.

Abb. 1 Abb. 2

Zur Überprüfung, ob der Vorschubdruck richtig eingestellt ist, kann der Draht

gegen einen einzelnen Gegenstand ausgefahren werden, z. B. ein Stück Holz.

Wird der Pistole etwa 5 mm vom Holzstück entfernt angeordnet (Abb. 1), müßen

die Vorschubwalzen durchdrehen.

Wird der Pistole etwa 50 mm vom Holzstück entfernt angeordnet, muß der Draht

ausgeschoben werden und sich biegen (Abb. 2).

5.4 Wechsel und Zuführung von Draht

S Öffnen Sie die seitliche Abdeckung.

S Lösen Sie den Drucksensor, indem Sie ihn nach hinten klappen. Die Druckrollen

bewegen sich nach oben.

S Wickeln Sie den neuen Draht etwa 10-20 cm ab. Entfernen Sie Grate und

scharfe Kanten am Drahtende mit einer Feile, bevor der Draht in die

Vorschubeinheit geführt wird.

S Achten Sie darauf, dass sich der Draht korrekt in der Vorschubwalze und der

Ausgabeöffnung der jeweiligen Drahtführung befindet.

S Befestigen Sie den Drucksensor.

S Schließen Sie die seitliche Abdeckung.

DE

© ESAB AB 2006

- 14 -

bm49d1ga

5.5 Wechsel der Vorschubwalzen

S Drücken Sie die Druckvorrichtung (1) nach unten

und ziehen Sie sie zu sich und nach oben.

S Entnehmen Sie das Gestell (2).

S Lösen Sie die Inbusschrauben (3) an der

Halterung für die mittlere Öffnung und nehmen

Sie sie ab.

S Lösen Sie die Schrauben an der

Ausgabeöffnung (4) und schieben Sie sie zurück.

S Lösen Sie die mittlere Inbusschraube (5)

vollständig.

S Lösen Sie die beiden äußeren Inbusschrauben (6) um

eine halbe Drehung.

S Entnehmen Sie die Vorschubwalzen (7).

Führen Sie bei der Montage die o.g. Schritte in umgekehrter Reihenfolge aus.

Rillenauswahl bei Vorschubwalzen

Setzen Sie keine, eine oder zwei

Mitnehmerscheiben zwischen der

äußeren Scheibe und der

Vorschubwalze ein. ACHTUNG! Beim

Wechseln der Andruckwalzen (8) ist das

gesamte Gestell zu ersetzen.

6 WARTUNG

Eine regelmäßige Wartung ist Voraussetzung für einen zuverlässigen und sicheren

Betrieb.

VORSICHT!

Sämtliche Garantien des Lieferanten erlöschen, wenn der Kunde während der Garantiezeit

selbsttätig Eingriffe in das Produkt vornimmt, um eventuelle Fehler zu beseitigen.

DE

© ESAB AB 2006

- 15 -

bm49d1ga

6.1 Kontrolle und Reinigung

Drahtvorschubeinheit

Überprüfen Sie die Drahtvorschubeinheit regelmäßig auf Verschmutzungen.

S Reinigung und Wechsel der Verschleißteile am Vorschubmechanismus sind in

regelmäßigen Abständen vorzunehmen. Dadurch wird ein störungsfreier

Drahtvorschub gewährleistet. Beachten Sie, dass eine zu straff justierte

Vorspannung einen übermäßigen Verschleiß an Andruckwalze, Vorschubwalze

und Drahtführung nach sich ziehen kann.

Pistole

S Reinigung und Wechsel der Verschleißteile an der Pistole sind in regelmäßigen

Abständen vorzunehmen. Dadurch wird ein störungsfreier Drahtvorschub

gewährleistet. Reinigen Sie die Drahtführung regelmäßig mit Druckluft.

Reinigen Sie die Kontaktöffnung.

7 ERSATZTEILBESTELLUNG

FeedMech 4804 / FeedControl ist lt. dem internationalen und europäische Standards

60974-1, 60974-5 und 60974-10 konstruiert und überprüft. Es liegt in der Verantwor

tung der Abteilung, die Service- und Reparaturarbeiten ausführt, sich zu vergewissern,

daß das Produkt nach der Arbeit von dem oben angegebenen Standard nicht abwe

icht.

Ersatzteile bestellen Sie bei einem ESAB-Vertreter in Ihrer Nähe (siehe letzte Seite).

DE

© ESAB AB 2006

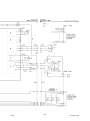

Schaltplan

- 16 -

bm49e

FeedControl & FeedMech 4804

© ESAB AB 2006

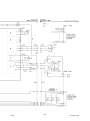

- 17 -

bm49e

FeedMech 4804/FeedControl

© ESAB AB 2006

Bestellnummer

- 18 -

bm40o

Ordering no. Denomination Type Note

0461 070 881

0461 080 880

0459 839 007

Drive unit

Feed box

Spare parts list

Aristo

R

Feed Mech 4804

Aristo

R

Feed Control

12 pole

Technical documentation is available on the Internet at www.esab.com

- 19 -

p

FeedMech 4804/FeedControl

© ESAB AB 2006

Verschleissteile

- 20 -

bm49whk1

HD = Heavy Duty

Item Ordering no. Denomination Wire type Wire dimensions

HK1 0469 837 880

0469 837 881

0469 837 882

Outlet nozzle

Outlet nozzle

Outlet nozzle

Fe, Ss & cored

Al

Fe, Ss & cored

Ø 2.0 mm steel for 0.6-1.6 mm

Ø 2.0 mm plastic for 1.0-1.6 mm

Ø 3.4 mm steel for 2.0-2.4 mm

Item Ordering no. Denomination Wire type Wire Ø

mm

Groove 1 Groove 2 Groove 3 Groove

typ

Roller /

Bogey

mark

ings

HK2 0366 966 880 Feed Roller Fe, Ss & cored 0.6-1.2 0.6-0.8 0.9-1.0 1.2 V 1

0366 966 881 Feed Roller Fe, Ss & cored 1.4-1.6 1.4-1.6 2.0 2.4 V 2

0366 966 889 Feed Roller Fe, Ss & cored 1.2 .045” / 1.2 .045” / 1.2 .045” / 1.2 V .045 / 7

0366 966 900 Feed Roller Fe, Ss & cored 0.9-1.6 0.9-1.0 1.2 1.4-1.6 V 6

0366 966 882 Feed Roller Cored 1.2-2.0 1.2 1.4-1.6 2.0 V-Knurled 3

0366 966 883 Feed Roller Cored 2.4 2.4 not used not used V-Knurled 4

0366 966 885 Feed Roller Al 1.2 1.2 1.2 1.2 U U2

0366 966 899 Feed Roller Al 1.0-1.6 1.0 1.2 1.6 U U4

Item Ordering no. Denomination Notes

HK3 0156 707 001 Distance washer

HK4 0156 707 002 Adjustment spacer

HK5 Screw M5x20

HK6 Screw M5x16

Item Ordering no. Denomination Wire type Wire dimensions Groove

typ

Roller /

Bogey

markings

HK7 0366 902 880 Bogey (HD) Fe, Ss & cored Ø 0.6 - 1.2 mm V 1

0366 902 900 Bogey (HD) Fe, Ss & cored Ø 0.9 - 1.6 mm V 6

0366 902 881 Bogey (HD) Fe, Ss & cored Ø 1.4 - 2.4 mm V

2

0366 902 894 Bogey (HD) Fe, Ss & cored Ø 1.2 mm V .045 / 7

0366 902 882 Bogey (HD) Cored Ø 1.2 - 2.0 mm V-Knurled 3

0366 902 883 Bogey (HD) Cored Ø 2.4 mm V-Knurled 4

0366 902 899 Bogey (HD) Al Ø 1.0 - 1.6 mm U U4

0366 902 886 Bogey (HD) Al Ø 1.2 mm x 3 U -

Item Ordering no. Denomination Wire type Wire dimensions

HK8 0366 944 001 Washer

HK9 0156 603 001

0156 603 002

0332 322 001

0332 322 002

Intermediate nozzle

Intermediate nozzle

Intermediate nozzle

Intermediate nozzle

Fe, Ss & Al

Fe, Ss & Al

Cored

Cored

Ø 2 mm plastic for 0.6-1.6 mm

Ø 4 mm plastic for 2.0-2.4 mm

Ø 2.4 mm copper for 1.2-2.0 mm

Ø 4 mm copper for 2.4 mm

Item Ordering no. Denomination Note

HK10 0215 702 708 Locking washer

HK11 Nut M10

HK12 0458 748 002 Insulating washer

HK13 0458 748 001 Insulating bushing

Item Ordering no. Denomination Wire type Wire dimensions

HK14 0156 602 001

0156 602 002

0332 318 001

0332 318 002

Inlet nozzle

Inlet nozzle

Inlet nozzle (HD)

Inlet nozzle (HD)

Fe, Ss, Al & Cored

Fe, Ss, Al & Cored

Fe, Ss & Cored

Fe, Ss & Cored

Ø 2 mm plastic for 0.6-1.6 mm

Ø 4 mm plastic for 2.0-2.4 mm

Ø 2.4 mm steel for 1.2-2.0 mm

Ø 4 mm steel for 2.4 mm

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

ESAB FeedMech 4804 Benutzerhandbuch

- Typ

- Benutzerhandbuch

- Dieses Handbuch eignet sich auch für

Verwandte Artikel

-

ESAB FeedMech 4804 Benutzerhandbuch

-

ESAB Feed 3004, Feed 4804 - Aristo® Benutzerhandbuch

-

ESAB Aristo Feed 3004 Benutzerhandbuch

-

ESAB Aristo Feed 3004 Benutzerhandbuch

-

ESAB Aristo Feed 3004 Benutzerhandbuch

-

ESAB Feed 3004 Benutzerhandbuch

-

ESAB RoboFeed 30-4 Benutzerhandbuch

-

ESAB Feed 484 M12 Benutzerhandbuch

-

ESAB Feed 304 M13, Feed 484 M13 - Origo™ Feed 304 M13, Origo™ Feed 484 M13, Benutzerhandbuch

-

ESAB Feed 30-4 M14, Feed 48-4 M14 Benutzerhandbuch