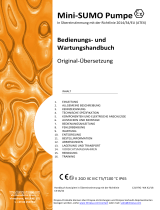

Sumo Pump

Modulare elektrische Pumpe

In Übereinstimmung der Richtlinien CE 94/9 (ATEX)

Bedienungs- und

Wartungshandbuch

Original Übersetzung

II 2GD ck IIC T100 °C IP65

Handbuch konzipiert in Übereinstimmung mit der

Richtlinie CE 06/42

C2137IG – WK 15/19

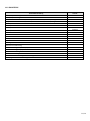

INHALT

1. EINLEITUNG

2. ALLGEMEINE BESCHREIBUNG

3. KENNZEICHNUNG

4. TECHNISCHE SPEZIFIKATION

5. KOMPONENTEN UND ELEKTRISCHE ANSCHLÜSSE

6. AUSPACKEN UND MONTAGE

7. BEDIENUNGSANLEITUNG

8. FEHLERBEHEBUNG

9. WARTUNG

10. ENTSORGUNG

11. BESTELLINFORMATION

12. ABMESSUNGEN

13. LAGERUNG UND TRANSPORT

14. VORSICHTSMASSNAHMEN

15. REINIGUNG

16. TRAINING

http://www.dropsa.com

Via Benedetto Croce, 1

Vimodrone, MILANO (IT)

t. +39 02 250791

Dropsa-Produkte können über Dropsa-Vertretungen und Dropsa-Verkaufs-Repräsentaten

2/ 19

1. EINLEITUNG

Diese Bedienungsanleitung bezieht sich auf die Sumo Pumpe, eine Version in Übereinstimmung mit dem ATEX Standard. Die

Sumo Atex Pumpe ermöglicht es Öl und Fett innerhalb des Schmiersystems zu verteilen bei Drücken bis zu 400 Bar. Updates

dieses Handbuches erhalten Sie bei Bedarf von den Dropsa Niederlassungen, oder finden Sie auf unserer Internetseite

http://www.dropsa.com.

Die Anweisungen in diesem Handbuch sind für qualifiziertes Personal mit grundlegenden hydraulischen und elektrischen

Kenntnissen. Ein detailliertes Verständnis der Konzepte und Arbeitsmethoden für ATEX-Systeme und EX-Bereiche sind

notwendig.

Das Bedienungs- und Wartungshandbuch enthält wichtige Informationen zu Gesundheits- und Sicherheitsaspekten. Lesen Sie

das Handbuch sorgfältig vor der Inbetriebnahme durch und bewahren Sie es so auf, dass es auch über längere Zeit nicht

beschädigt werden kann und im Bedarfsfall dem Anwender schnell zur Verfügung steht.

2. ALLGEMEINE BESCHREIBUNG

Die Sumo Schmierpumpenreihe bietet flexible Konfigurationsmöglichkeiten und ist daher für viele Schmieranwendungen

geeignet. Dies kann leicht durch eine Reihe von Zubehörteilen und Komponenten erreicht werden, die einfach auf die

Pumpeneinheit montiert werden können.

Die Pumpe besteht im Wesentlichen aus den folgenden Modulen:

Elektrischer Motor

Pumpengehäuse, Verteiler mit integrierter Druckregelung (Bypass) und Messtechnik

Zwei Pumpenelemente

Behälter

Zweileitungsdruck Umschaltmodul

Es gibt nur eine Lager- und Nockenanordnung für alle Versionen, die die dualen Pumpenmodule antreibt.

Die Pumpe besitzt nur einen Auslass, da die Fördermenge aus beiden Pumpenelementen in einen Verteiler fließt und dort

summiert wird. Dies bietet eine Entlastung, sollte ein Pumpenmodul ausfallen, zum Beispiel durch Beschädigung in der

Pumpenbohrung, oder durch Verunreinigung im Fett.

Zwei Behälter für Fett und Öl mit unterschiedlichen Volumina (30 oder 100 Kg) mit Rührflügel Füllstandindikator sind erhältlich.

Die Pumpe kann manuell gesteuert werden, über Kunden PLC, oder unter Zusatz einer Dropsa Steuerung gemäß dem

verwendeten System.

Kundenspezifische Geräte sind inklusiv eingebauter elektronischer oder elektrischer Steuerung (sehen Sie Abb. 2.2). Wenn Sie

ein solches Gerät haben, sollten Sie sich bei Bedarf auf die Pumpenzeichnung der Einheit beziehen, die die Anpassungs- und

Verdrahtungsinformationen skizzieren.

Die elektrische Sumo Atex Pumpe ist vollständig gegen das äußere Umfeld geschützt und lässt sich mühelos unter den

härtesten Umweltbedienungen betreiben. Sie wurde für den Einsatz in besonders rauen Umgebungen (wie Offshore- und

Marine-Anwendungen) konzipiert, und kann in explosionsgefährdeten Bereichen betrieben werden. Die korrekte

Zoneneinteilung und Anforderungen sind zu überprüfen. Der Pumpenverteilerkörper, die Pumpmodule und direktionale

Umschaltventile werden in Edelstahl 316L gefertigt. Andere externe Teile, die einer korrosiven Atmosphäre ausgesetzt sind,

werden mit Lack, der typischerweise für Marine Anwendungen benutzt wird, lackiert. Die Pumpe wird auf einem Sockel aus

einer Edelstahl Struktur ausgeliefert, der auch verwendet werden kann, um Anschlussbox und Ösen zu verbinden.

Abb. 2.1

Abb. 2.2

3/ 19

3. KENNZEICHNUNG

Auf der Vorderseite des Behälters befindet sich ein Typenschild, dass die Produktnummer und die grundlegenden

Bedienungsparameter zeigen.

Auf dem Label zeigt ein Referenzschild die ATEX-Kennzeichnung und Zertifizierung (Abb. 3.1)

3.1 Erklärung der ATEX Kennzeichnung

II Gerätegruppe für Oberflächen (nicht für Minen oder U-Bahnen)

2GD Geräte für explosionsfähige Atmosphäre, durch brennbare Gase und brennbarem Staub, geeignet. Die 2GD

Kategorie eignet sich für Zone 1 (Zone 2 ist enthalten) und Zone 21 (Zone 22 ist enthalten).

c Schutzmodus für die Bauweise(EN 13463-5 normativ).

k Schutzmodus entwickelt für Tauchöl (EN 13463-8 normativ).

IIB+H2 Gruppe der brennbaren Gase erlaubt IIB mit Wasserstoff (IIA Gas enthalten)

T5 Max. Oberflächentemperatur für brennbare Gase

T 100 °C Max. Oberflächentemperatur für brennbaren Staub

IP65 Schutzklasse (siehe Notiz)

Notiz: Mit IP65 Schutzklasse werden die elektrischen Teile bezeichnet. Nicht elektrische Teile sind geschützt vor brennbaren

Staub durch den Prozesstyp, der für die anhaltende Präsenz von Öl und Fett die mechanische Zündquelle liefert.

Abbildung 3.1

ck

4/ 19

4. TECHNISCHE SPEZIFIKATION

Die Pumpe besteht aus Komponenten mit den folgenden Merkmalen:

4.1 Hydraulische Funktionsdiagramme

Technische Eigenschaften

Max. Druck

400 Bar

Auslass Fördermenge

400 cm3 / min

(2 x 200 cm3 Pumpmodule)

Betriebstemperatur

von - 5° C bis + 50°

Luftfeuchtigkeit

90% max.

Schmierfette

Viskosität bei Betriebstemperatur

Max. NGLI 2

Schutzklasse

IP65

Elektromotor

3-Phasen

Strom 0.75kW

Schutzklasse IP55 Klasse B

Spannung: 230-400 Volt ± 5% 50 Hz

240-440Volt ± 5% 60 Hz

S1 Dauerbetrieb.

WARNUNG: Verwenden Sie die Pumpe nicht mit einer Spannung oder einem Druck, die nicht auf dem

Typenschild angeben sind:

5/ 19

5. KOMPONENTEN UND ELEKTRISCHE ANSSCHLÜSSE

5.1 PUMPENLEMENT FÜR FESTE FÖRDERMENGE

Die Pumpe hat standardmäßig zwei Pumpenelemente für feste Fördermenge (200 cm³/ min für jedes Pumpenelement). Ein

Kolben gleitet im Inneren des Pumpenkörpers, der durch eine hohe Präzision des Honprozesses abgestimmt ist. Die Abdichtung

zwischen den Pumpenelementen und dem Gehäuse ist dichtungslos, sodass keine weitere Dichtung erforderlich ist. Das

Rückschlagventil für die Pumpenelemente hat eine kegelförmige Dichtung. Diese Lösung garantiert eine optimale Abdichtung

bei hohen Betriebsdrücken (Maximaldruck 400 Bar). Die Montage und Demontage der Pumpenelemente wird dadurch

erleichtert, dass diese mit einem Gewinde auf dem Pumpengehäuse montiert sind.

5.2 SCHNECKENWELLEN

Die Pumpe hat kinematisch arbeitende Schneckenwellen mit einem Übersetzungsverhältnis 1:40. Eine optimale flexible Härte

erhält die Welle dadurch, dass sie aus speziellem Stahl mit einem hohen mechanischen Wiederstand besteht. Um eine hohe

Beständigkeit gegen Verschleiß zu garantieren, wurde die Welle der Tenifer verschleißfesten Bearbeitung unterzogen. Durch

die schräge Kugelhalterung unterstützt die Welle, bei ordnungsgemäßer Vorspannkraft, den betrieblichen Abbau zu verringern.

Die Schneckenwelle ist aus einer Bronze Legierung, die für Getriebe besonders geeignet ist, wodurch die Pumpen im Betreib

leise ist. Die Schneckenwelle ist aus speziellem Stahl, für eine bessere und zuverlässige Langlebigkeit.

5.3 UMSCHALTER

Teile Nummer

Beschreibung

0083470

Elektropneumatischer Umschalter 24V DC

0083471

Elektropneumatischer Umschalter 24V AC

0083472

Elektropneumatischer Umschalter 110V AC

0083473

Elektropneumatischer Umschalter 230V AC

Ersatzteile

Teile Nummer

Beschreibung

3150108

ATEX Spule EExm 24 V DC

3150109

ATEX Spule EExm 24 V AC

3150110

ATEX Spule EExm 110 V AC

3150111

ATEX Spule EExm 230 V AC

ALLGEMEINE ANMERKUNG FÜR ALLE UMSCHALTER: Eine Verzögerung des Ausschalters am

Elektromagneten von 2-5 Sekunden anzulegen ist ratsam. Dies erlaubt eine komplette Umschaltung am Ende

des Zyklus auf die Schließzeit des Überdrucks.

6/ 19

5.3.1 Allgemeine Eigenschaften

Bild 5.1

Die wesentlichen Bestandteile sind:

Ein AISI 316L zentraler Körper mit Stahlkolben und

einem Verschleißschutzverfahren.

Zwei einfach wirkende pneumatische

Betätigungszylinder, von einem 5/2 Magnetventil mit

zertifizierter Spule für explosive Umgebung,

gesteuert.

Magnetventil mit Lufteinlass Ø4 Rohr.

Lufteinlassdruck muss 5-7 Bar sein.

Ersatz Magnetventile

Teile Nummer

Beschreibung

3155222

Magnetventil 5/2

5.4 DRUCKBEGRENZUNGSVENTIL IST AUF DER PUMPE MONTIERT

Pumpeneinheit

An der Verteilergruppe auf der rechten Seite des

Pumpenelements ist ein AISI 316L

Druckbegrenzungsventil montiert. Das Ventil kann leicht

zur Überprüfung demontiert werden, falls erforderlich.

Es wird durch drehen der Bypass-Druckeinstellmutter

kalibriert:

Im Uhrzeigersinn (Druckerhöhung)

Gegen den Uhrzeigersinn (Druckreduzierung)

Sobald der Bypass kalibriert wurde, ist die Position der

Druckeinstellmutter mittels einer Sicherungsmutter

verriegelt. Wichtig ist daran zu denken, das

Umschaltmodul beim Schließen des

Druckschalterkontaktes zu starten. Der eingestellte

Druckschalter liefert einen Arbeitsdruck, welcher

niedriger ist als der kontrollierte max. Druck dieses

Ventils.

Teile Nummer

Beschreibung

3191323

Druck 100 - 450 Bar

3191324

Druck 50 - 200 Bar auf Anfrage

Bild 5.2

Bypass

Druckeinstellmutter

Ch 34

Abnehmbares

Pumpenelement

7/ 19

5.5 MAXIMAL- UND MINDESTSCHMIERFETTFÜLLSTANDANZEIGEN

Standard Pumpen haben mehrere Arten von Anzeigen:

Laser (für Mindest- und Maximalfüllstand) auf der Standard Version

Alternative

Kapazitiver Schalter (für Mindestfüllstand)

Schwimmer mit Mikroschalter (für Maximalfüllstand)

Teile Nummer

Beschreibung

0295145

Laser Füllstandkit, für 30 kg Behälter, Deckel Exd (Minimum und Maximum)

0295105

Laser Füllstandkit, für 100 kg Behälter, Deckel Exd (Minimum und Maximum)

0295165

Exi Kapazitiver Füllstandkit (Minimum)+Mikroschalter Exd (Max) für 30 Kg

0295155

Exi Kapazitiver Füllstandkit (Minimum)+Mikroschalter Exd (Max) für 100 Kg

5.5.1 Lasersonde

Im Inneren des ExD Gehäuses des Laser Füllstandkit optischer Sensor gibt es einen Stecker. Dieser liefert einen ausgelesenen

Abstand, der der Menge des Fettes im Behälter entspricht. Die Lasersonde verfügt über ein 4-stelligen alphanummerisches

Display und einer Lesereichweite bis zu 10m. Es verfügt über vier Programmiertasten.

5.5.2 Kapazitiver Mindestfüllstandschalter

Der Mindestfüllstand wird durch eine kapazitive Sonde, die am Ende der Leitung auf dem Behälterdeckel montiert ist, erzielt.

In der Regel ist die kapazitive Sonde geschlossen. Wenn der Mindestfüllstand erreicht ist, zeigt die Sonde den Mangel an

Schmierstoff an. Um ebenfalls eine Lösung für Schmierfett der NLGI Klasse 2 zu haben, koppelt sich die kapazitive Sonde an den

Schaber, der die Auflagefläche der Fettsonde reinigt, an. Wenn die kapazitive Sonde ersetzt werden muss, muss diese neu

kalibriert werden (siehe Kalibrierungsverfahren).

Der Mindestfüllstandkontakt wird durch ein Lichtsignal auf der Schalttafel angezeigt. Darüber hinaus kontrolliert der Kontakt

jeden Befehl der Pumpe, den Behälter automatisch zu befüllen.

5.5.3 Maximalfüllstand mit Mikroschalter

Das Befüllen des Behälters mit Schmiermittel wird durch den Bediener mit einer angemessen Pumpe durchgeführt. Sobald die

maximale Höhe des Schmiermittels erreicht ist, wird durch eine kleine Stange angezeigt, dass der Behälter voll ist.

5.6 RÜHRFLÜGEL FÜR FETT

Es sind zwei Behälter mit 30 und 100 Kg vorgesehen.

Die Behälter sind serienmäßig mit einem Rührflügel und einem Abstreifer ausgestattet, die nicht bei der Montage oder einem

Austausch demontiert werden müssen. Unter dem Rührflügel befindet sich serienmäßig ein elektrolytisch verzinktes

Stahlgewebe mit 0,5mm Löchern. Auf dieser Weise ist die Pumpe vor Fremdkörpern, die versehentlich während des

Füllvorgangs eindringen können, geschützt.

8/ 19

5.7 MANOMETER

Das Manometer ist mit Glycerin gefüllt. So ist es vor allem bei Druckspitzen, die Schäden verursachen können, geschützt. Es

wird direkt in die Verteilergruppe montiert (auf der Pumpenvorderseite).

Teile Nummer

Beschreibung

3292154

Manometer 0-600 Bar II 2 GD c

5.8 ELEKTRISCHE SCHALTTAFEL

Auf der Basisplatte kann eine Sicherheitsklemmbox montiert werden, die eine Klemmleiste enthält, um die elektrischen

Komponenten der Sumo Atex Pumpe (Motor, Ventile, Füllstandanzeige, etc.) zu verbinden.

Teile Nummer

Beschreibung

1525267

Polyester Exe Deckel mit Klemmleiste

In Abbildung 5.3 sehen Sie die Standard elektrischen Anschlüsse der Klemmleiste (sehen Sie auch Kapitel 11 für

Bestellinformationen)

In Abbildung 5.4 sehen Sie die Anschlüsse des alternativen Models (sehen Sie auch Kapitel 11 für Bestellinformationen)

Abbildung 5.3

Abbildung 5.4

WARNUNG: Der Abstand des Luftpfads durch den Anschluss isolierenden Oberfläche bei 15 und 16 Intrinsic

Sicherheit

(Kapazitätssensor und Intrinsic Sicherheit müssen weiter als 50mm vom anderen Anschluss/Schaltung entfernt

sein.)

9/ 19

5.8 ERDUNGSANSCHLÜSSE

In der Abbildung 5.5 ist die Position der Bar Erdung verdeutlicht.

Für eine komplette Version beziehen Sie die Baugruppenkonstruktion.

Abbildung 5.5

6. AUSPACKEN UND INSTALLATION

Es ist keine Pumpenmontage vorgesehen. Auf einer Metallplatte befestigt wird ein sicherer Umgang mit einem Hubwagen oder

Gabelstapler ermöglicht. Die Platte wurde entwickelt, sodass die Pumpe in die Anlage installiert werden kann. Ausgestattet mit

4 (vier) Bohrungen von Ø 14 mm ist sie für eine Befestigung am Boden geeignet. Sorgen Sie für ausreichend Platz (wie auf dem

Installationsdiagramm gezeigt), um ungewöhnliche Körperhaltungen oder mögliche Stöße zu vermeiden. Wie zuvor

beschrieben, muss die Pumpe anschließend hydraulisch mit der Maschine verbunden und an die Schalttafel angeschlossen

werden.

WARNUNG: Die Anlage darf nur durch Fachpersonal geöffnet und repariert werden.

ERDUNG BAR

10/ 19

7. BEDIENUNGSANLEITUNG

7.1 INBETRIEBNAHME

Durch Schäden am Kabel oder am Gehäuse kann es bei einem Kontakt mit einem Stromführenden Teil zu Stromschlägen

kommen. Es besteht daher Lebensgefahr:

Überprüfen Sie vor dem Gebrauch die Unversehrtheit des Netzkabels am Pumpengehäuses;

Falls das Netzkabel des Gehäuses Beschädigungen aufweisen, darf die Pumpe nicht in Betrieb genommen werden!

Das beschädigte Netzkabel muss durch ein neues ersetzt werden;

Die Anlage darf nur durch Fachpersonal geöffnet und repariert werden;

Um elektrische Schläge durch direkten oder indirekten Kontakt zu vermeiden, muss die elektrische Leitung durch eine

Eingriffswelle von 0,03 Ampere und einer Ansprechzeit von höchsten 1 Sekunde gesichert sein;

Die Abschaltung Leistung des Schalters muss 10 kA und der Nennstrom In = 6 A sein.

Die Verwendung der Pumpe innerhalb von Flüssigkeiten oder in einer besonders aggressiven oder

explosive/entzündbaren Umgebung ist strengstens untersagt. Es sei denn, es liegt von Seiten des Lieferanten eine

separate Genehmigung vor;

Um eine korrekte Befestigung zu erzielen, müssen die Maße der Abbildung des Kapitel 12 entsprechen;

Schutzhandschuhe und Schutzbrille sind, gemäß den in den Sicherheitshinweisen angegeben Vorschriften des Schmieröls,

zu benutzen;

NIE aggressive Schmiermittel bei NBR-Dichtungen verwenden. Falls Unsicherheiten bezüglich der Verträglichkeit

bestehen, wenden Sie sich bitte an das technische Büro der DropsA GmbH, welches eine detaillierte Liste der zu

verwendeten Öle bereitstellen;

Ignorieren Sie nicht die Gefahren und folgen Sie den Gesundheits- und Sicherheitsbestimmungen;

Achtung! Alle elektrischen Komponenten müssen geerdet sein. Dies bezieht sich auf die beiden elektrischen

Komponenten und auf die Kontrolleinrichtung. Dabei ist zu beachten, dass das Erdungskabel korrekt angeschlossen ist.

Aus Sicherheitsgründen muss das Erdungskabel ca. 100mm länger als das Phasenkabel sein. Im Fall einer Beschädigung

der Kabel, muss das Erdungskabel zuletzt entfernt werden

7.2 VOR INBETRIEBNAHME AUSZUFÜHRENDE ARBEITEN.

Überprüfen Sie die Unversehrtheit der Pumpe.

Befüllen Sie den Behälter mit geeignetem Schmiermittel.

Stellen Sie sicher, dass die Pumpe die Betriebstemperatur erreicht hat und dass keine Luftblasen in der Leitung vorhanden

sind.

Überprüfen Sie, dass der elektrische Anschluss korrekt durchgeführt worden ist.

7.3 GEBRAUCH.

Überprüfen Sie die eingestellten Datensätze.

Betätigen Sie die Starttaste, der an der Sumo Pumpe angeschlossenen Maschine.

Überprüfen Sie den Anlauf der Pumpe.

Prüfen Sie, dass die Pumpe angemessen schmiert (sollten Zweifel bezüglich des korrekten Betriebs der Pumpe auftreten,

können Sie das technische Büro der DropsA GmbH kontaktieren und ein Prüfverfahren anfragen).

Prüfen Sie, ob die Drehrichtung des Elektromotors diejenige ist, die auf dem Gehäuse des Motorventilators angeben ist.

Überprüfen Sie, dass der hydraulische Anschluss korrekt ist.

7.4 ANPASSUNG/KALIBRIEUNG DER SONDE

7.4.1 Druck

Durch drehen der By-pass Schraube im Uhrzeigersinn ist es möglich, den Betriebsdruck zu erhöhen bzw. gegen den

Uhrzeigersinn zu verringern. Während dieses Vorganges müssen Sie auf das Manometer am Rand der Pumpe achten.

7.4.2 Konfigurierungsverfahren der Lasersonde

Die Lasersonde besitzt ein darstellendes und programmierbares Display, welches an der Platine befestigt ist. Die Sonde lässt

sich im analogen Modus (mit 4 bis 20 mA Signale), oder im digitalen Modus (zwei Auslässe und vier Interventionsebenen)

anwenden.

Eine Kalibrierungstabelle für die Lasersonde für30kg und 100kg Behälter, sehen Sie nachfolgend.

11/ 19

7.4.3 Kapazitive Sonde

Die Kapazitive Sonde hat einen Namur NO Type eigensicheren Kapazitätssnsor: II 1G EEx ia IIC T6.

Abbildung 4 (elektrische Anschlüsse)

Abbildung 3

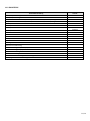

KALIBRIERUNGSVERFAHREN LASERSONDE

30 kg Behälter

100 kg Behälter

Pos.

Stand

Auslass

Signal

An-

ordnung

Höhe X

[mm]

Fett-

menge

[kg]

Höhe X

[mm]

Fett-

Menge

[kg]

A

Absoluter

Maximum

Stand

OUT 2= Fno

nsP2

200

22

200

81

C

Minimum

Stand

fsP2

370

11

700

25

B

Maximum

Stand

OUT 1= Fno

nsP1

230

20

230

78

D

Absoluter

Minimum

Stand

fsP1

420

8

800

14

HINWEIS: Beim 30kg Behälter ist nach dem absoluten Mindestfüllstand eine Reserve von 7kg.

Beim 100kg Behälter ist nach dem absoluten Mindestfüllstand eine Reserve von 15 kg.

WARNUNG: Die Füllstandsonden müssen nicht vom Benutzer eingestellt werde, Es ist daher nicht möglich, diese

Sonde selber zu reparieren oder Kalibrierungseinstellungen vornehmen. Für weitere Informationen kontaktieren

Sie bitte das technische Büro der DropsA GmbH.

12/ 19

8. FEHLERBEHEBUNG

Untenstehend sehen Sie eine tabellarische Übersicht, die Fehler, mögliche Ursachen und Lösungen zeigt.

Im Falle von Unsicherheiten und/oder Problemen die nicht gelöst werden können, demontieren Sie die Pumpe nicht, um selber

den Fehler zu finden, sondern kontaktieren Sie unser technisches Büro der DropsA GmbH.

Fehler

Ursache

Lösung

Die elektrische Pumpe

fördert kein

Schmiermittel.

Der Elektromotor funktioniert nicht.

Der Behälter ist leer.

Die Pumpe wird nicht angesteuert. Mögliche

Gründe für diese Störung:

Der Motor dreht sich in die falsche Richtung

(mit dem Uhrzeigersinn);

Der Motor dreht sich in die richtige Richtung,

aber der Rührflügel dreht sich nicht;

Im Schmiermittel sind Luftblasen.

Das Drucknadelventil (By-pass) wurde auf einen zu

niedrigen Wert eingestellt.

Im Rückschlagventil sind Verunreinigungen.

Überprüfen Sie die Verbindung zwischen

Motor und Zuleitung.

Überprüfen Sie die Wickelung am Motor.

Überprüfen Sie, ob die Verbindungsplatten

des Motorklemmkastens in

Übereinstimmung mit der

Versorgungsspannung richtig sind.

Füllen Sie den Behälter.

Achtung: Wenn der Behälter leer war, ohne

dass ein elektrisches Signal den

Minimalstand angezeigt hat, muss der

Kontakt überprüft werden.

Entfernen Sie die Behälterabdeckung und

prüfen Sie, ob sich der Rührflügel gegen den

Uhrzeigersinn dreht und das Schmiermittel

bewegt wird. Wenn dies nicht der Fall ist,

kehren Sie zwei oder drei Phasenmotoren

um.

Sehen Sie oben.

Entfernen Sie Pumpenförderleitung und

fördern Sie das Schmiermittel, bis es

blasenfrei austritt.

Die Pumpe funktioniert

nicht unter Druck.

Schmutz auf den Pumpenabsperrventildüsen

Innere Dichtung zwischen Pumpenelement und

Verteilereinheit ist gebrochen.

Säubern Sie die Düse und das

Pumpenabsperrventilgehäuse, indem Sie das

Schmiermittel ablaufen lassen.

Die Dichtung muss ersetzt werden (Teile Nr.

3190489).

13/ 19

Fehler

Ursache

Lösung

Es erscheint kein

Minimumsignal, wenn

kein Schmiermittel im

Behälter ist.

Eine falsche Einstellung des Mindestfüllstand.

Überprüfen Sie die korrekte Funktionsweise

der Sonde auf folgende Weise:

Demontage der Minimalfüllstandanzeige und

Kalibrieren der kapazitiven Sonde.

Minimalfüllstand-

auswahl, das

Schmiermittel ist

unterhalb des

Minimums, aber die

Pumpe arbeitet.

Eine falsche Einstellung des Mindestfüllstand.

Das Licht auf der Schalttafel ist noch an:

Überprüfen Sie die elektrische Verbindung

und, wenn nötig, ersetzen Sie die kapazitive

Sonde.

Schmiermontagezubehör

DOSIEREINHEIT AG6

Das Alarmsignal zeigt

eine Nichtförderung des

Schmiermittels an. Die

kleinen in der

Dosiereinheit sichtbaren

Stangen müssen sich,

wenn die Pumpe

arbeitet, der Reihe nach

auf und ab bewegen, um

den

Kontrollmikroschalter zu

aktivieren. Ist dies nicht

der Fall, fördern die zwei

Auslässe oder der eine

Auslass der

Dosiereinheit kein

Schmiermittel.

Der kleine Kolben der Dosiereinheit ist blockiert.

Die Verrohung zwischen Dosierauslass und Stecker

behindert das benötigte Schmiermittel.

Der Druck an der Schmierleitung ist zu niedrig

eingestellt (das Schmiermittel wird nicht an jeden

Auslass oder nur an einige Auslässe befördert).

Die Pumpe fördert über zwei Auslässe, obwohl sie

nur für den Gebrauch von einem Auslass bestimmt

sein soll.

Die Dosiereinheit muss durch eine neue mit

gleichen Eigenschaften ersetzt werde. Bei

der Montage ist besonders auf die

Befestigung zu achten. Die zugewandten

Befestigungsschrauben können die

Dosiereinheit beschädigen und der Grund für

die Blockierung der kleinen Kolben sein.

Entfernen Sie das Auslassrohr und

überprüfen Sie, ob die Dosiereinheit

Schmiermittel liefert.

Ändern Sie die Einstellung des

Überdruckventils (und der Leitung).

Überprüfen Sie, dass der richtige Block

montiert und dass der andere Auslass

abgedichtet ist. Sehen Sie hierzu die

Gebrauchsanweisung für die Dosiereinheit

AG6.

ENDRUCKSCHALTGERÄT

MANOMTER

Das Manometer sendet

kein Signal zum

elektrischen Befehls-

und Bedienfeld.

Das Manometer sendet

das Signal vor dem Ende

des Schmierzyklus.

Der elektrische Anschluss ist falsch.

Falsche Einstellung des Kontrollmanometers. Der

Druckwert ist zu hoch eingestellt, sodass sich das

Drucknadelventil (By-pass) einschaltet, bevor das

Manometer aktiviert werden kann.

Falsche Einstellung des Kontrollmanometers. Der

Druck ist zu niedrig eingestellt.

Überprüfen Sie den elektrischen Anschluss

Reduzieren Sie den Kalibrierungsdruck des

Manometers, bis ein elektrischer Kontakt

entsteht.

Erhöhen Sie den Druck am Manometer

mithilfe des Kalibrierungsventils. Der

optimale Kalibrierungswert ermöglicht am

Ende des Schmierzyklus einen Druck von 50-

70 Bar

14/ 19

9. WARTUNG

Verwenden Sie die erforderliche Schutzvorrichtung, um den Kontakt mit Mineralöl und Fett zu vermeiden.

Regelmäßige Kontrolle

Die folgenden Kontrollen müssen regelmäßig erfolgen:

Überprüfung

Zustand des Schmiersystems

1000 Stunden

Sauberkeit des Füll- und Ansaugfilters

4000 Stunden

Kabelverschraubungen *

4000 Stunden

Unversehrtheit der Kabel und Leitungen

4000 Stunden

Sicherheits-Erdungsverbindung

4000 Stunden

Motor

3 Jahre

*Für M16x1.5 Kabelverschraubungen (Teile Nr. 39384), bis 10 Nm spannen.

Für M20x1.5 Kabelverschraubungen (Teile Nr. 75053), bis 12 Nm spannen.

Zur Durchführung der Prüfung und/oder Wartungsarbeiten werden keine speziellen Werkzeuge benötigt. Dennoch wird

empfohlen, für die Wartungsarbeiten nur geeignete und im guten Zustand befindliche Werkzeuge (nach der derzeitigen

Verordnung) einzusetzen, um Verletzungen von Personen oder Beschädigungen von Maschinenteilen zu vermeiden.

Bei Bedarf reinigen Sie den Behälter mit gebührender Aufmerksamkeit (stellen Sie sicher, dass das Gerät abgeschaltet und dass

nicht die Möglichkeit gegeben ist, es neu zu starten).

Denken Sie daran, den Behälter nach dem Vorgang wieder zu verschließen.

Stellen Sie sicher, dass die elektrische und hydraulische Versorgung vor der Durchführung der Wartungsarbeiten getrennt

worden sind.

10. ENTSORGUNG

Während der Wartung oder der Entsorgung des Gerätes muss auf die richtige Entsorgung umweltempfindliche Stoffe geachtet

werden. Sehen Sie hierzu in den örtlichen Bestimmungen, die in Ihrem Bereich gelten, nach. Bei der Entsorgung dieser Einheit

ist es ebenfalls wichtig, dass die Dokumentationen und das Typenschild auch zerstört werden.

WARNUNG: Im Falle eines Motorschadens ist es notwendig, diesen an DropsA GmbH zur Reparatur

zurück zu schicken. Für weitere Informationen kontaktieren Sie das technische Büro der DropsA GmbH.

15/ 19

11. BESTELLINFORMATIONEN

Standardausführungen

Geräte

Beschreibung

Bestellnummer

Sumo Pumpe

ATEX 400 cm³/min Fettpumpe mit 30 kg Behälter

Elektropneumatischer Umschalter Teile Nr. 0083470 24V DC

Maximal- und Mindestfüllstand mit Lasersonde im Deckel Exd Teile Nr. 0295145

2477200A000

ATEX 400 cm³/min Fettpumpe mit 100 kg Behälter

Elektropneumatischer Umschalter Teile Nr. 0083470 24V DC

Maximal- und Mindestfüllstand mit Lasersonde im Deckel Exd Teile Nr 0295105

2477201A000

Alternative Ausführungen

Sumo Pumpe

ATEX 400 cm³/min Fettpumpe mit 30 kg Behälter

Elektropneumatischer Umschalter Teile Nr. 0083470 24V DC

Kapazitive Sonde (Minimum)+Mikroschalter Exd (Max) Teile Nr. 0295165

2477200A100

ATEX 400 cm³/min. Fettpumpe mit 100kg Behälter

Elektropneumatischer Umschalter Teile Nr. 0083470 24V DC

Kapazitive Sonde (Minimum)+Mikroschalter Exd (Max) Teile Nr 0295155

2477201A100

Sumo Pumpe

Als 2477200A000 Standardversion + Elektropneumatischer Umschalter 24V AC

2477200A010

Sumo Pumpe

Als 2477200A000 Standardversion + Elektropneumatischer Umschalter 110V AC

2477200A020

Sumo Pumpe

Als 2477200A000 Standardversion + Elektropneumatischer Umschalter 230V AC

2477200A030

Sumo Pumpe

Als 2477201A000 Standardversion + Elektropneumatischer Umschalter 24V AC

2477201A010

Sumo Pumpe

Als 2477201A000 Standardversion + Elektropneumatischer Umschalter 110V AC

2477201A020

Sumo Pumpe

Als 2477201A000 Standardversion + Elektropneumatischer Umschalter 230V AC

2477201A030

11.1 SPEZIELLE VERSION MIT CONTROLLER

Dropsa ist in der Lage, maßgeschneiderte Versionen SUMO ATEX Pumpe, welche einen Controller beinhaltet, zum Beispiel das

Vip5Atex System (wie im Bild 11.1.1 gezeigt) zu erstellen.

Das Gerät wird durch den Vip5 Dropsa Controller in Explosion Konfiguration (Abbildung 11.1.2 Standardversion) überwacht.

Die Conrollerfunktionen Modalität und Parameter sind im Handbuch erklärt.

Für weitere Informationen kontaktieren Sie das technische Büro der DropsA GmbH oder sehen Sie auf unsere Internetseite

www.dropsa.com

Photo 11.1.1

Abbildung 11.1.2

16/ 19

11.2 ERSATZTEILE

Ersatzteilbeschreibung

Teile Nr.

Laserpumpenkit 100 kg Deckel Exd

0295105

Laserpumpenkit 30 kg Deckel Exd

0295145

Kapazitive Exi Füllstandsonde (Minimum)+Mikroschalter Exd (Maximum) 100 kg

0295155

Kapazitive Exi Füllstandsonde (Minimum)+Mikroschalter Exd (Maximum) 30 kg

0295165

Elektropneumatischer Umschalter 24V DC

0083470

Elektropneumatischer Umschalter 24V AC

0083471

Elektropneumatischer Umschalter 110V AC

0083472

Elektropneumatischer Umschalter 230V AC

0083473

3-Phasen Elektromotor

3301531

Pneumatischer Motor

3301539

Manometer

3292154

Pumpeinheit

0296070

Fettfüllfilter

0295009

Montage Ladeventil

3093053

Behälter Flanschdichtung

3190487

Verteilerdichtung (Pumpenkörper)

0018863

Verteilerdichtung (Pumpe)

3190489

295009 Filterdichtung

3190487

Filterdeckel Dichtung

0061135

Gewindeschrauben Montagedeckeldichtung

3190488

Pumpengehäuse Behälterdichtung

3190485

17/ 19

Baugruppe Pumpengehäuse Teile Nr. 0296000

Abbildung 11.2.1 (Detail der Schneckenradeinheit Deckel)

Abbildung 11.2.2 (Detail der Pumpenkörper Dichtung)

Abbildung 11.2.3 (Detail der Einfüllfilterdichtung)

3190488

0675234

0014225

3190487

0018863

3190489

0018863

3190489

0296002

0061135

0061123

0296004

0295009

3093053

18/ 19

12. ABMESSUNGEN

Um zukünftige Wartungen zu erleichtern, erhöhen Sie den Abstand um 500mm.

13. LAGERUNG UND TRANSPORT

Für den Transport und die Lagerung werden eine Metallplatte an der Verpackungsseite und ein Holzdeckel benutzt.

Die Pumpe ist auf der Metallplatte, die den sicheren Umgang mit einem Hubwagen oder Gabelstapler ermöglicht, befestigt.

Die Metallplatte ist so konzipiert, dass sie in die Anlage installiert werden kann. Sie ist mit vier Bohrungen von Ø 14 mm

ausgestattet, die zur Befestigung geeignet sind.

Die Komponenten der Pumpe können während der Lagerung Temperaturen von -20 bis + 50 °C aushalten; es ist aber

notwendig, um Schäden zu vermeiden, dass die Inbetriebnahme bei einer Mindesttemperatur von +5 °C stattfindet.

19/ 19

14. VORSICHTSMAßNAHMEN

Es ist erforderlich die Warnhinweise und Risiken, die mit einer Schmiermittelpumpe verbunden sind, gründlich zu lesen. Der

Bediener muss die Arbeitsweise und Gefahren, die in diesem Handbuch erläutert werden, verstehen.

15. REINIGUNG

Es ist notwendig, in periodischen Abständen eine Pumpenreinigung vorzunehmen, um eine Verschmutzung der Umgebung zu

vermeiden. Für diesen Vorgang wenden Sie sich bitte an den Sicherheitsbeauftragten.

16. TRAINING

Das beauftragte Personal für die Installation, elektrische Anschlüsse und Instandhaltungen muss mindestens ein 8 stündiges

Training absolviert haben. Diese Unterweisung ist durch eine entsprechende Abteilung, die für Betriebsmittel für

explosionsgefährdete Bereiche von brennbaren Gasen und Stäuben verursacht werden, durchzuführen

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

Verwandte Artikel

-

DROPSA Mini-SUMO Atex Bedienungsanleitung

DROPSA Mini-SUMO Atex Bedienungsanleitung

-

DROPSA SUMO Bedienungsanleitung

DROPSA SUMO Bedienungsanleitung

-

DROPSA Mini-SUMO Bedienungsanleitung

DROPSA Mini-SUMO Bedienungsanleitung

-

DROPSA Mini-SUMO II Bedienungsanleitung

DROPSA Mini-SUMO II Bedienungsanleitung

-

DROPSA Locopump S2 Bedienungsanleitung

DROPSA Locopump S2 Bedienungsanleitung

-

DROPSA Hydraulic inverter Bedienungsanleitung

DROPSA Hydraulic inverter Bedienungsanleitung

-

DROPSA Pump Series 989000 Bedienungsanleitung

DROPSA Pump Series 989000 Bedienungsanleitung

-

DROPSA MINI SUMO II ATEX Bedienungsanleitung

DROPSA MINI SUMO II ATEX Bedienungsanleitung

-

DROPSA VIP5 PRO ATEX Controller Bedienungsanleitung

DROPSA VIP5 PRO ATEX Controller Bedienungsanleitung

-

DROPSA Pump Series 3414 Bedienungsanleitung

DROPSA Pump Series 3414 Bedienungsanleitung