DE

Valid for serial no. 2400449 375 101 DE 2009--03--11

A2 Welding h eads with

Welding Control Unit PEI

A2 SF / A2 SF (Twin)/ A2 SG

Betriebsanweisung

2

ZULASSUNGSNACHWEIS

Esab Welding Equipment AB, S--695 81 Laxå Schweden, bestätigt hiermit in Eigen-

verantwortung, daß der Schweißkopf A2 SF / A2 SG / A2 SG 4WD ab Seriennum-

mer 136 dem Standard EN 60292 und EN 60204 gemäß den Bedingungen der Di-

rektive (89/392/EEG) mit Z usatz (93/68/EEG).

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --------

Göran Palmqvist

Design Manager, Automation & Engineering

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 411721

Laxå 2001--11--01

-- 3 --

TOCg

Änderungen vorbehalten.

1 SICHERHEIT 4.......................................................

2 EINLEITUNG 6.......................................................

2.1 Allgemein 6................................................................

2.2 Schweißmethode 6..........................................................

2.3 Definitionen 6...............................................................

2.4 Technische Daten 7.........................................................

2.5 Hauptbauteile -- A2 SF (UP) 8................................................

2.6 Hauptbauteile -- A2 SF (UP, Twin) 8...........................................

2.7 Hauptbauteile -- A2 SG (MIG/MAG) 9..........................................

2.8 Beschreibung der Hauptbauteile 10.............................................

3 INSTALLATION 11....................................................

3.1 Allgemeines 11..............................................................

3.2 Montage 11.................................................................

3.3 Einstellung des Bremsnabe 12.................................................

3.4 Anschlüsse 13...............................................................

4 BETRIEB 15..........................................................

4.1 Allgemein 15................................................................

4.2 Laden des Schweißdrahts (A2 SF, A2 SG) 16....................................

4.3 Auswechseln der Vorschubrolle (A2 SF, A2 SG) 17...............................

4.4 Kontaktausrüstungen für UP--Schweißen 18.....................................

4.5 Kontaktausrüstungen für MIG/MAG --Schweißen 19...............................

4.6 Einfüllen von Schweißpulver (UP--Schweißen) 20.................................

4.7 Umbau von A2 SF (UP--Schweißen) für MIG/MAG--Schweißen 20..................

4.8 Umbau von A2 SF (UP--Schweißen) für Twinarc 20...............................

5 WARTUNG 21........................................................

5.1 Allgemein 21................................................................

5.2 Täglich 21...................................................................

5.3 Regelmäßig 21..............................................................

6 FEHLERSUCHE 22....................................................

6.1 Allgemein 22................................................................

6.2 Mögliche fehler 22............................................................

7 ZUBEHÖR 23.........................................................

8 ERSATZTEILBESTELLUNG 23.........................................

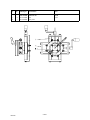

MASSBILD 24.........................................................

ERSATZTEILLISTE 28....................................................

-- 4 --

fhb6safg

1 SICHERHEIT

Der Anwender einer ESAB--Schweißausrüstung ist für die Sicherheitsmaßnahmen verant-

wortlich, die für das Personal gelten, das mit der Anlage oder in deren Nähe arbeitet. Die Si-

cherheitsmaßnahmen sollen den Anforderungen entsprechen, die an der Schweißausrüstung

gestellt werden. Der Inhalt dieser Empfehlung kann als eine Ergänzung der normalen Vor-

schriften für den Arbeitsplatz betrachtet werden.

Die Bedienung muss gemäß der Anleitung von Personal ausgeführt werden, das mit den

Funktionen der Schweißausrüstung gut vertraut ist. Eine falsche Bedienung kann eine Ge-

fahrensituation herbeiführen, die Personen-- und Maschinenschäden verursachen kann.

1. Personal, das mit der Schweißausrüstung arbeitet, muss vertraut sein mit:

S der Bedienung

S dem Standort des Notausschalters

S der Funktionsweise

S den geltenden Sicherheitsvorschriften

S Schweißvorgängen

2. Der Bediener muss sicherstellen:

S dass sich kein Unbefugter im Arbeitsbereich der Schweißausrüstung befindet, wenn die-

se eingeschaltet wird.

S dass keine Person ungeschützt steht, wenn der Lichtbogen gezündet wird.

3. Der Arbeitsplatz muss:

S für den Zweck geeignet sein.

S zugfrei sein.

4. Persönliche Schutzausrüstung

S Immer die vorgeschriebene, persönliche Schutzausrüstung wie z.B. Schutzbrille, feuer-

sichere Arbeitskleidung, Schutzhandschuhe tragen.

S Keine lose sitzenden Gegenstände wie Gürtel, Armbänder, Ringe usw . tragen, die

hängenbleiben oder Brandverletzungen verursachen können.

5. Sonstiges

S Kontrollieren, ob die angewiesenen Rückleiter gut angeschlossen sind.

S Eingriffe in elektr. Geräte dürfen nur von einem Elektriker vorgenommen werden.

S Erforderliche Feuerlöschausrüstung muss an einem gut sichtbaren Platz leicht zugänglich

sein.

S Schmierung und Wartung der Schweißausrüstung darf nicht während des Betriebs erfolgen.

DE

-- 5 --

fhb6safg

DE

BEIM LICHTBOGENSCHWEIßEN UND LICHTBOGENSCHNEIDEN KANN IHNEN

UND ANDEREN SCHADEN ZUGEFÜGT WERDEN. DESHALB MÜSSEN SIE BEI

DIESEN ARBEITEN BESONDERS VORSICHTIG SEIN. BEFOLGEN SIE DIE

SICHERHEITSVORSCHRIFTEN IHRES ARBEITGEBERS, DIE SICH AUF DEN

WARNUNGSTEXT DES HERSTELLERS BEZIEHEN.

ELEKTRISCHER SCHLAG -- Kann den Tod bringen.

S Die Schweißausrüstung gemäß örtlichen Standards installieren und erden.

S Keine Stromführenden Teile oder Elektroden mit bloßen Händen oder mit nasser

Schutzausrüstung berühren.

S Personen müssen sich selbst von Erde und Werkstück isolieren.

S Der Arbeitsplatz muß sicher sein.

RAUCH UND GAS -- Können Ihre Gesundheit gefährden.

S Das Angesicht ist vom Schweißrauch wegzudrehen.

S Ventilieren Sie und saugen Sie den Rauch aus dem Arbeitsbereich ab.

UV-- UND IR--LICHT -- Können Brandschäden an Augen und Haut verursachen

S Augen und Körper schützen. Geeigneten Schutzhelm mit Filtereinsatz und

Schutzkleider tragen.

S Übriges Personal in der Nähe, ist durch Schutzwände oder Vorhänge zu

schützen.

FEUERGEFAHR

S Schweißfunken können ein Feuer entzünden. Daher ist dafür zu sorgen, daß sich

am Schweißarbeitsplatz keine brennbaren Gegenstände befinden.

GERÄUSCHE -- Übermäßige Geräusche können Gehörschäden verursachen

S Schützen Sie ihre Ohren. Benutzen Sie Kapselgehörschützer oder andere

Gehörschützer.

S Warnen Sie Umstehende vor der Gefahr.

BEI STÖRUNGEN

S Nur Fachleute m it der Behebung von Störungen beauftragen.

WARNUNG

LESEN SIE DIE BETRIEBSANWEISUNG VOR DER

INSTALLATION UND INBETRIEBNAHME DURCH.

SCHÜTZEN SIE SICH SELBST UND ANDERE!

-- 6 --

fhb6d1ga

2 EINLEITUNG

2.1 Allgemein

Sämtliche in diese Betriebsanweisung aufgenommene Schweißkopf sind zum UP--

bzw. MIG/MAG--Schweißen von Stumpf-- und Kehlnähten vorgesehen.

Beide Schweißköpfe sind zur Anwendung zusammen mit der Bedienungseinheit

A2 Welding Control Unit (PEI) und der ESAB Schweißstromquelle LAF vorgesehen.

2.2 Schweißmethode

2.2.1 UP--Schweißen

Beim UP--Schweißen kommt immer der A2 SF Schweißkopf zur Anwendung.

S UP Light duty

UP light duty mit einer Kontaktvorrichtung ∅ 20 mm, die eine Belastung von bis

zu 800 A (100 %) aushält.

Die Ausrüstung kann in dieser Ausführung mit Vorschubrollen zum Schweißen mit

Einfach -- oder Doppeldraht versehen werden (Twinarc).

Für Fülldraht sind besondere gerändelte Vorschubrollen erhältlich, die einen

sicheren Drahtvorschub ohne Drahtdeformationen infolge des hohen

Vorschubdrucks gewährleistet.

2.2.2 MIG/MAG--Schweiß e n

Beim MIG/MAG--Schweißen kommt immer der A2 SG zur Anwendung.

Beim MIG/MAG--Schweißen wird die Schweißraupe durch Schutzgas geschützt.

Der Schweißkopf ist wassergekühlt, und das Kühlwasser wird über Schläuche an die

vorgesehenen Anschlüsse angeschlossen.

2.3 Definitionen

UP--Schweißen Die Schweißraupe wird beim Schweißen durch eine

Decke von Schweißpulver geschützt.

UP Light duty Erlaubt niedrigere Strombelastung beim Schweißen so-

wie die Anwendung kleinerer Drähte.

MIG/MAG--Schweißen Die Schweißraupe wird beim Schweißen durch Schutz-

gas geschützt.

Twinarc--Schweißen Schweißen mit zwei Drähten und einem Schweißkopf.

DE

-- 7 --

fhb6d1ga

2.4 Technische Daten

2.4.1 A2 SF und A2 SG Schweißkopf

A2 SF (UP) A2 SF (MIG/MAG)

Zulässige Belastung 100 % 800 AAC/DC 600 A AC/DC

Drahtdimensionen:

Volldraht, einfache Drahtelektrode

Fülldraht

Doppeldraht

1,6--4,0 mm

1,6--4,0 mm

2x1,2--2,0 mm

0,8--2,5 mm

1,2--3,2 mm

--

Drahtvorschubgeschwindigkeit 0,2--9,0 m/min 0,2--16 m/min

Bremsmoment der Bremsnabe 1,5 Nm 1,5 Nm

Max. Drahtgewicht 2x30 kg 2x30 kg

Kapazität des Pulverbehälters

(Darf nicht mit vorgewärmtem Pulver gefüllt werden)

Kapazität

Max. Tempertur für Pulverbehälter aus Kunst-

stoff:

6l

80° C

--

--

Gewicht (ohne Draht und Pulver)

mit handbetriebenem Linearschlitten

mit motorbetriebenem Linearschlitten

23 kg

45 kg

23 kg

44 kg

Seitliche Neigung, max. 25_ 25_

Einstellänge des Schlittens *

handbetrieben

motorbetrieben

90 mm

180 mm

90 mm

180 mm

*) ACHTUNG! Auch andere Längen können bestellt werden.

DE

-- 8 --

fhb6d1ga

2.5 Hauptbauteile -- A2 SF (UP)

1. Drahtvorschubeinheit

2. Schlittenpaket, manuell

3. Schlittenpaket, motorbetrieben

4. Kontaktrohr

5. Drahtvorschubmotor

6. Zielstift

7. Pulverbehälter

8. Pulverrohr

9. Träger für Drahttrommel

2.6 Hauptbauteile -- A2 SF (UP, Twin)

1. Drahtvorschubeinheit

2. Schlittenpaket, manuell

3. Schlittenpaket,

motorbetrieben

4. Kontaktvorrichtung (Twin)

5. Drahtvorschubmotor

6. Kleindraht--V orschubeinheit

7. Pulverbehälter

8. Pulverrohr

9. Träger für Drahttrommel

Für Beschreibung der Hauptbauteile, siehe Seite 10.

DE

-- 9 --

fhb6d1ga

2.7 Hauptbauteile -- A2 SG (MIG/MAG)

1. Drahtvorschubeinheit

2. Schlittenpaket, manuell

3. Schlittenpaket, motorbetrieben

4. Kontaktvorrichtung (MIG/MAG)

5. Drahtvorschubmotor

6. Träger für Drahttrommel

Für Beschreibung der Hauptbauteile, siehe Seite 10.

DE

-- 1 0 --

fhb6d1ga

2.8 Beschreibung der Hauptbauteile

2.8.1 Drahtvorschubeinheit/ Drahtvorschubeinheit mit 4--Radantrieb

Die Drahtvorschubeinheit ist zum Vorschub des Schweißdrahts durch Kontaktrohr

und Kontaktvorrichtung vorgesehen.

2.8.2 Manuelles bzw. motorbetriebenes Schlittenp aket

Die horizontale bzw. vertikale Einstellung des Schweißkopfes erfolgt mit Hilfe der

Linearschlitten. Die Winkelbewegung ist mit dem Rundschieber frei einstellbar.

Für den motorbetriebenen Schlitten (A6- Schlitten), siehe Betriebsanweisung

0443 394 xxx.

2.8.3 Kontaktrohr / Kontaktvorrichtung

Bringen Kontakt mit dem Schweißdraht für Stromübertragung beim Schweißen

zustande.

2.8.4 Drahtvorschubmotor

Der Drahtvorschubmotor ist zum Vorschub des Drahts vorgesehen.

2.8.5 Zielstift

Der Zielstift ist zur Einstellung des Schweißkopes in der Schweißfuge vorgesehen.

2.8.6 Kleindraht--Vorschubeinheit

Bei der Anwendung von Kleindraht ist die Kleindraht--Vorschubeinheit zum Richten

des Drahts vorgesehen.

2.8.7 Pulverbehälter/ Pulverrohr

Das Schweißpulver ist in den Pulverbehälter einzufüllen. Vom Behälter wird das

Pulver über das Pulverrohr an das Werkstück weitergeführt.

Die Pulvermenge wird mit dem Ventil am Pulverbehälter geregelt.

Siehe “Einfüllen von Schweißpulver auf Seite 20.

2.8.8 Träger für Drahttrommel

Der Träger ist mit einer Bremsnabe versehen, worauf die Drahttrommel anzubringen

ist.

DE

-- 1 1 --

fhb6i1ga

3 INSTALLATION

3.1 Allgemeines

Die Installation ist von einem Fachmann auszuführen.

WARNUNG

Bei rotierenden Teilen besteht Klemmgefahr,

deshalb ist besondere Vorsicht geboten.

3.2 Montage

3.2.1 Schweißkopf

Der Schweißkopf läßt sich leicht mit vier M12--Schrauben auf ein gleisgängiges

Fahrwerk oder einen Schweißautomatenträger montieren.

ACHTUNG!

Sicherstellen, daß die Schraube nicht bis zum Anschlag im Isolator geschraubt wird,

der eine Gewindetiefe von 14 m m hat.

3.2.2 A6 Schlitten

Für die Montage/Demontage der A6 Schlitten, siehe die

Betriebsanweisung 443 394 xxx.

Diese Markierung ist an dem motorbetriebenen Schlitten placiert.

DE

-- 1 2 --

fhb6i1ga

3.2.3 Drahttrommel (Zubehör)

Die Drahttrommel (1) auf die Bremsnabe (2) montieren.

S Achtung! Der Mitbringer ( 3) zeigt nach oben.

Achtung! Max. Neigung der Drahtspule beträgt 25°.

Bei zu starker Neigung kommt es zu Verschleißerscheinungen

am Sperrmechanismus der Bremsnabe, und die Drahtspule

gleitet von der Bremsnabe herunter.

WARNUNG

Um zu verhindern, daß die Drahttrommel von der Bremsnabe

abgleitet;

S

ist die Bremsnabe mit Hilfe des roten Drehgriffs zu sichern,

siehe Anleitung neben der Bremsnabe.

3.3 Einstellung des Bremsnabe

Die Nabe ist bei Lieferung korrekt eingestellt. Falls eine

Nachjustierung erforderlich ist, führen Sie folgende

Schritte aus. Justieren Sie die Bremsnabe so, dass

der Draht bei Ende des Vorschubs ein wenig

durchhängt.

S Einstellung des Bremsmoments

S Bringen Sie den roten Schalter in

Verriegelungsposition.

S Führen Sie einen Schraubendreher in die Federn an der Nabe.

Durch Drehen der Federn im Uhrzeigersinn verringert sich das Bremsmoment.

Durch Drehen der Federn im entgegengesetzten Uhrzeigersinn erhöht sich das

Bremsmoment.

ACHTUNG! Die Einstellung muss für beide Federn identisch sein.

DE

-- 1 3 --

fhb6i1ga

3.4 Anschlüsse

3.4.1 Allgemein

S A2 Welding Control Unit (PEI) soll von einem Fachmann angeschlossen werden.

S Für Anschluß von A6 GMH, siehe die Betriebsanweisung 0460 671 xxx.

S Für Anschluß von A6 PAV, siehe die Betriebsanweisung 0460 670 xxx.

3.4.2 Schweißkopf A2 SF (Unterpulver--Schweissen, UP)

1. Steuerkabel (7) zwischen Schweißstromquelle ( 8) und Bedienungseinheit

A2 Welding Control Unit (2) anschließen.

2. Rückleiter (11) zwischen Schweißstromquelle ( 8) und Werkstück (8)

anschließen.

3. Schweißkabel (10) zwischen Schweißstromquelle (8) und Schweißkopf (1)

anschließen.

4. Meßleitung ( 12) zwischen Schweißstromquelle ( 8) und Werkstück (9)

anschließen.

DE

-- 1 4 --

fhb6i1ga

3.4.3 Schweißkopf A2 SG (Gas--Lichtbogenschweissen, MIG/MAG)

1. Steuerkabel (7) zwischen Schweißstromquelle ( 8) und Bedienungseinheit

A2 Welding Control Unit (2) anschließen.

2. Rückleiter (11) zwischen Schweißstromquelle ( 8) und Werkstück (9)

anschließen.

3. Schweißkabel (10) zwischen Schweißstromquelle (8) und Schweißkopf (1)

anschließen.

4. Gasschlauch (5) zwischen Reduzierventil (6) und Gasventil des

Schweißkopfs (13).

5. Kühlwasserschläuche (3) zwischen Kühlaggregat (4) und Schweißkopf (1)

anschließen.

6. Meßleitung ( 12) zwischen Schweißstromquelle ( 8) und Werkstück (9)

anschließen.

DE

-- 1 5 --

fhb6o1ga

4 BETRIEB

4.1 Allgemein

Vorsicht!

Haben Sie die Sicherheitsanweisungen gelesen und verstanden?

Vorher darf die Maschine nicht in Gebrauch genommen werden!

Allgemeine Sicherheitsvorschriften für die Handhabung dieser Ausrüstung fin-

den Sie auf Seite 4. Die Vorschriften vor Anwendung der Ausrüstung bitte le-

sen!

S Drahttyp und Schweißpulver oder Schutzgas so wählen, daß das

Eigenschweißgut im Hinblick auf die Analyse im großen und ganzen mit dem

Grundwerkstoff übereinstimmt.

S Drahtabmessung und Schweißdaten gemäß den empfohlenen Werten der

Lieferfirma des Zusatzwerkstoffes wählen.

S Eine sorgfältige Vorbereitung der Schweißnaht ist notwendig für ein gutes

Schweißergebnis.

ACHTUNG! Variierende Spaltöffnungen in der Schweißnaht dürfen nicht

vorkommen.

S Um die Gefahr von Heißrissen zu vermeiden, muß die Breite der Schweißung

größer als die Eindringtiefe sein.

S Immer ein Probestück mit demselben Nahttyp und derselben Blechdicke wie das

Produktionswerkstück schweißen.

S Zur Bedienung und Einstellung des Schweißautomaten und der Schweißstrom-

quelle siehe die Betriebsanweisung für A2 Welding Control Unit (PEI).

DE

-- 1 6 --

fhb6o1ga

4.2 Laden des Schweißdrahts (A2 SF, A2 SG)

A2 SF (UP) A2 SF (UP, Twin) A2 SG (MIG/MAG)

1. Die Drahttrommel gemäß den Anweisungen auf Seite 12 anbringen.

2. Kontrollieren, daß Vor schubr olle ( 1) und Kontaktbacken bzw. Kontaktdüsen (3)

die r ichtige Größe für die gewählte Drahtabmessung haben.

3. Für A2 SF (Twin) und A2 SG:

S Schweißdraht in die Drahtführung (8) vorschieben.

4. Beim Schweißen mit Kleindraht:

S Schweißdraht in das Kleindraht--Richtwerk (6) vorschieben.

Sicherstellen, daß der Richteffekt korrekt eingestellt ist, damit der Draht aus

den Kontaktbacken bzw. der Kontaktdüse ( 3) gerade herauskommt.

5. Das Drahtende durch das Drahtvorschubeinheit (2) führen.

S Bei Drähten über 2 mm Durchmesser: 0,5 m des Drahtes ausrichten und von

Hand durch das Drahtvorschubeinheit führen.

6. Das Drahtende in die Nut der Vorschubrolle (1) einlegen.

7. Den Drahtdruck gegen die Vorschubrolle mit dem Rad ( 4) einstellen.

S Achtung! Nur so hart spannen, bis eine sichere Zuführung gegeben ist.

8. Durch Drücken auf an der Bedienungseinheit A2 Welding Control Unit

(PEI) 30 mm Draht zuführen.

9. Den Draht durch Einstellen an Rad (5) ausrichten.

S Immer ein Führungsrohr ( 7) für die sichere Zuführung von dünnem Draht

(1,6-2,5 mm) verwenden.

S Beim MIG/MAG--Schweißen mit einem Drahtdurchmesser < 1,6 mm eine

Führungsspirale verwenden, die in das Führungsrohr (7) eingesetzt wird.

DE

-- 1 7 --

fhb6o1ga

4.3 Auswechseln der Vorschubrolle (A2 SF, A2 SG)

Einfachdraht

S Die Räder (3) und (4) lösen.

S Das Handrad (2) lösen.

S Die Vorschubrolle (1) auswechseln.

Die Rollen sind mit dem jeweiligen

Drahtdurchmesser gekennzeichnet.

Doppeldraht (Twin arc)

S Die Vor schubrolle (1) mit doppelten Rillen auf dieselbe Weise wie beim

Einfachdraht auswechseln.

S ACHTUNG! Auch die Druckrolle (5) auswechseln. Die spezielle sphärische

Druckrolle für Doppeldraht ersetzt die Standarddruckrolle für Einfachdraht.

S Die Druckrolle mit dem speziellen Wellenzapfen montieren

(Best.--Nr. 0146 253 001).

Fülldraht für geriefte Rollen (Zubehör)

S Die Vorschubrolle (1) und die Druckrolle (5) paarweise für den jeweiligen

Drahtdurchmesser auswechseln.

Achtung! Für die Druckrolle ist ein spezieller W ellenzapfen erforderlich

(Best.--Nr. 0212 901 101).

S Die Druckschraube (4) mit mäßigem Druck anziehen, damit der Fülldraht nicht

deformiert wird.

DE

-- 1 8 --

fhb6o1ga

4.4 Kontaktausrüstungen für UP--Schweißen

4.4.1 Für Einfachdraht 1,6-4,0 mm. Light duty (D20)

Schweißkopf A2 SF (UP) mit folgenden

Einheiten verwenden:

S Drahtvorschubeinheit (1 ),

S Kontaktvorrichtung D20 (2)

S Kontaktdüse ( 3) (M12--Gewinde)

Die Kontaktdüse (3) mit einem Schraubenschlüssel

anziehen, damit guter Kontakt gewährleistet wird.

4.4.2 Für Doppeldraht 2 x 1,2 -2,0 mm, Light Twin (D35)

Schweißkopf A2 SF (UP, Twin) mit folgenden

Einheiten verwenden:

S Drahtvorschubeinheit (1 ),

S Kontaktvorrichtung Twin D35 (2)

S Kontaktdüse ( 3) (M6--Gewinde)

S KleinDrahtvorschubeinheit ( 5)

S Führungsrohren (4, 6)

Die Kontaktdüse (3) mit einem Schraubenschlüssel

anziehen, damit guter Kontakt gewährleistet wird.

Einstellung des Drahts b eim Twinarc--Schweißen

S Für ein optimales Schweißergebnis die Drähte in die Naht durch Drehen der

Kontaktvorrichtung einstellen. Die beiden Drähte können so gedreht werden,

daß sie hintereinander in einer Linie mit der Naht oder in beliebiger Stellung bis

zu einem Winkel von 90_ quer zur Naht angeordnet sind, d.h., daß sich auf jeder

Seite der Naht jeweils ein Draht befindet.

DE

-- 1 9 --

fhb6o1ga

4.5 Kontaktausrüstungen für MIG/MAG--Schweißen

4.5.1 Für Einfachdraht 1,6-2,5 mm (D35)

Schweißkopf A2 SF (UP) mit folgenden

Einheiten verwenden:

S Drahtvorschubeinheit (1 ),

S Kontaktvorrichtung D35 (2)

S Kontaktdüse ( 3) (M10--Gewinde)

Die Kontaktdüse (3) mit einem Schraubenschlüssel

anziehen, damit guter Kontakt gewährleistet wird.

4.5.2 Für Einfachdraht < 1,6 mm (D35)

Schweißkopf A2 SF (UP) mit folgenden Einheiten verwenden:

S Drahtvorschubeinheit (1 ),

S Kontaktvorrichtung Twin D35 (2)

S Kontaktdüse ( 3) (M12--Gewinde)

S Führungsrohren (4)

Die Kontaktdüse (3) mit einem Schraubenschlüssel

anziehen, damit guter Kontakt gewährleistet wird.

Folgende Zubehöre verwenden:

S Kleindraht--Richtwerk (5), wird auf der Oberseite der

Konsole der Drahtvorschubeinheit ( 1) angebracht.

S Führungsspirale, wird in das F ührungsrohr ( 4) eingesetzt.

DE

-- 2 0 --

fhb6o1ga

4.6 Einfüllen von Schweißpulver (UP--Schweißen)

1. Das Pulverventil ( 1) am Pulverbehälter schließen.

2. Evtl. den Zyklon des Pulversaugers lösen.

3. Schweißpulver einfüllen.

Achtung! Das Schweißpulver muß trocken sein.

Wenn möglich, die Verwendung von

agglomerierendem Schweißpulver im Freien und in

feuchten Umgebungen vermeiden.

4. Das Pulverrohr so anbringen, daß es nicht knickt.

5. Die Höhe der Pulverdüse über der Schweißung so

justieren, daß eine geeignete Pulvermenge erzielt

wird.

Die Pulverdecke muß so hoch sein, daß ein

Durchschlag des Lichtbogens nicht auftreten kann.

4.7 Umbau von A2 SF (UP--Schweißen) für MIG/MAG--Schweißen

Siehe Betriebsanweisung für Umbausatz 0456 756 xxx.

4.8 Umbau von A2 SF (UP--Schweißen) für Twinarc

Siehe Betriebsanweisung für Umbausatz 0456 757 xxx.

DE

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

Seite wird geladen ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

ESAB A2 Welding heads with Welding Control Unit PEI Benutzerhandbuch

- Typ

- Benutzerhandbuch

- Dieses Handbuch eignet sich auch für

Verwandte Artikel

-

ESAB A2 Welding heads Benutzerhandbuch

-

ESAB A2 Welding heads Benutzerhandbuch

-

ESAB A6 Welding heads Benutzerhandbuch

-

ESAB A6 Welding heads Benutzerhandbuch

-

ESAB A2 Automatic welding machines with Welding Control Unit PEI Benutzerhandbuch

-

ESAB A2 Welding heads Benutzerhandbuch

-

ESAB A2 Automatic welding machines Benutzerhandbuch

-

ESAB A2 Multitrac Benutzerhandbuch

-

ESAB A2 Tripletrac Benutzerhandbuch

-

ESAB A2 Automatic welding machines with Welding Control Unit PEI Benutzerhandbuch